Page 152 - 无损检测2021年第五期

P. 152

院企风采

(3)使用渗透检测能够对样品中表面及近 3.4 金属增材制件的相含量测试研究和标准体系

表面开口型的缺欠进行检测,可以实现对增材制 建立

造金属制件表面及近表面开口型不连续的评估。 2020 年,SRIMNDT 作为合作单位,继续

(4)分别使用常规超声和相控阵超声技术, 完成国家重点研发计划项目“金属增材制造的高

采用接触法、水浸法等对增材制造金属制件进行 频超声检测技术及装备”课题 2“超声场与组织、

检测发现,采用常规双晶探头脉冲反射技术和相 应力、缺陷相互作用机理及特征提取方法研究”

控阵技术能够检测同类制件中的不连续,可检出 及课题 5“高频超声检测系统在金属增材制造产

的最小不连续约为 ϕ0.2 mm;对于复杂结构的金 业化应用示范及标准体系构建”的部分研究工作。

属制件,采用高频超声水浸聚焦法进行检测,通 在课题 2 的研究过程中,除了开展铝合金、不锈

过 C 扫描成像,可以获得更好的检测效果。 钢、钛合金等金属增材制件的设计与无损检测研

(5)分别使用射线胶片检测技术和数字射 究外,还开展了钛合金材料相含量测试的研究工

线检测技术对金属增材制件进行检测,由于射线 作,主要是打印的钛合金试件里面有α相和β相,

检测的灵敏度与增材制造的工艺有较大关系,较 工作通过超声声速、声衰减系数等参量来表征相

传统制造而言,射线检测表现出一定的差异性, 的组分。采用 X 射线衍射法对钛合金增材制件的

增材制件射线检测的曝光电压也相对较高。在合 相含量进行了测试,结果表明 TC4 钛合金中存在

适的检测工艺条件下,使用射线技术能够实现对 的 α′相,残余 β 相以及明显的金属间化合物

金属增材制件的无损评估,可以有效检出制件中 Ti3Al相。后续将采用超声检测技术建立超声声速、

约为 ϕ0.2 mm 的不连续。 衰减系数等参量与相含量之间的关系模型。

(6)使用基于 X 射线的工业 CT 检测技术, 在课题 5 的研究中,主要试打印了 2 件不锈

对大量异形增材制造金属制件进行了检测研究, 钢、1 件铝合金、2 件钛合金金属增材制件;分

较好地解决了传统无损检测技术对于复杂结构工 别采用高频水浸超声、增强数字射线、工业 CT

件检测困难的问题。工业 CT 检测技术可以对增 检测技术对上述金属增材制件进行了检测,并对

材制件进行解剖式检测,在满足穿透能力、空间 检测结果进行了比较研究。基于对增材制造金属

分辨力、密度分辨力等要求下,可以直观呈现制 制件的无损检测研究,制定并发布了一系列增材

件的微观组织和结构,堪称是“剖微解细”的利器, 制造金属制件的无损检测企业标准(见表 5),

将在增材制造领域得到广泛的应用。 基本建立了增材制造金属制件无损检测评价体系。

对于增材制造金属制件,只有提高相应的检 表 5 增材制件无损检测企业标准

测条件、开拓新的检测方法,才能检测出其中更

序号 标准名称

小的缺欠。同时,针对缺欠的典型形态、评价指

标及标准规范等,都还有待结合工艺与技术积累 1 增材制造 金属制件无损检测 超声检测

来制定,以便更好地控制制件质量,提高检测要

求和检测能力。 2 增材制造 金属制件无损检测 相控阵超声

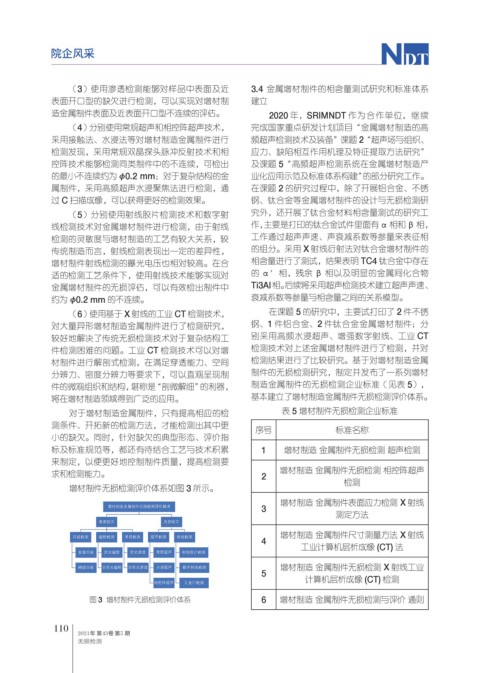

增材制件无损检测评价体系如图 3 所示。 检测

3 增材制造 金属制件表面应力检测 X 射线

测定方法

4 增材制造 金属制件尺寸测量方法 X 射线

工业计算机层析成像 (CT) 法

5 增材制造 金属制件无损检测 X 射线工业

计算机层析成像 (CT) 检测

图 3 增材制件无损检测评价体系 6 增材制造 金属制件无损检测与评价 通则

110

2021年 第43卷 第5 期

无损检测