Page 151 - 无损检测2021年第五期

P. 151

院企风采

测装备;研制了承压设备损伤早期检出的非线性

超声检测技术及装备;建立了基于实时数据的承

压设备动态风险评估技术体系。2020 年 4 月,

该项目荣获上海市科技进步一等奖。

3.2 海洋工程装备用金属材料焊缝检测系列标准

研究

2020 年,SRIMNDT 负责完成了 2017 上海

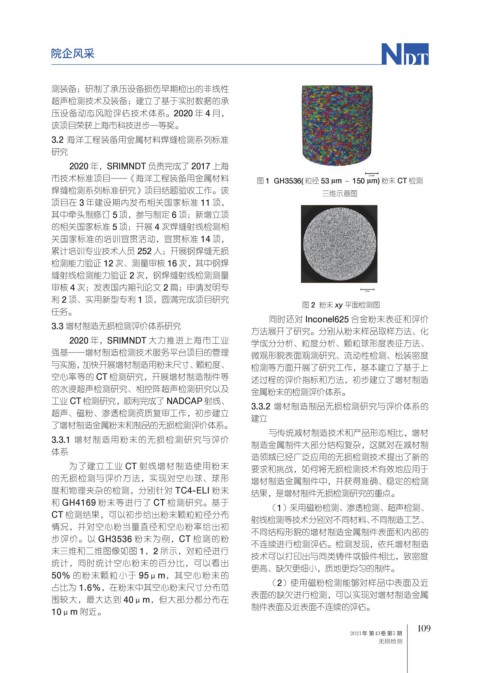

市技术标准项目——《海洋工程装备用金属材料 图 1 GH3536( 粒径 53 μm ~ 150 μm) 粉末 CT 检测

焊缝检测系列标准研究》项目结题验收工作。该 三维示意图

项目在 3 年建设期内发布相关国家标准 11 项,

其中牵头制修订 5 项,参与制定 6 项;新增立项

的相关国家标准 5 项;开展 4 次焊缝射线检测相

关国家标准的培训宣贯活动,宣贯标准 14 项,

累计培训专业技术人员 252 人;开展钢焊缝无损

检测能力验证 12 次、测量审核 16 次,其中钢焊

缝射线检测能力验证 2 次,钢焊缝射线检测测量

审核 4 次;发表国内期刊论文 2 篇;申请发明专

利 2 项、实用新型专利 1 项,圆满完成项目研究

图 2 粉末 xy 平面检测图

任务。

同时还对 Inconel625 合金粉末表征和评价

3.3 增材制造无损检测评价体系研究

方法展开了研究。分别从粉末样品取样方法、化

2020 年,SRIMNDT 大力推进上海市工业 学成分分析、粒度分析、颗粒球形度表征方法、

强基——增材制造检测技术服务平台项目的管理 微观形貌表面观测研究、流动性检测、松装密度

与实施,加快开展增材制造用粉末尺寸、颗粒度、 检测等方面开展了研究工作,基本建立了基于上

空心率等的 CT 检测研究,开展增材制造制件等 述过程的评价指标和方法,初步建立了增材制造

的水浸超声检测研究、相控阵超声检测研究以及 金属粉末的检测评价体系。

工业 CT 检测研究,顺利完成了 NADCAP 射线、 3.3.2 增材制造制品无损检测研究与评价体系的

超声、磁粉、渗透检测资质复审工作,初步建立 建立

了增材制造金属粉末和制品的无损检测评价体系。

与传统减材制造技术和产品形态相比,增材

3.3.1 增材制造用粉末的无损检测研究与评价 制造金属制件大部分结构复杂,这就对在减材制

体系

造领域已经广泛应用的无损检测技术提出了新的

为了建立工业 CT 射线增材制造使用粉末 要求和挑战,如何将无损检测技术有效地应用于

的无损检测与评价方法,实现对空心球、球形 增材制造金属制件中,并获得准确、稳定的检测

度和物理夹杂的检测,分别针对 TC4-ELI 粉末 结果,是增材制件无损检测研究的重点。

和 GH4169 粉末等进行了 CT 检测研究。基于 (1)采用磁粉检测、渗透检测、超声检测、

CT 检测结果,可以初步给出粉末颗粒粒径分布

射线检测等技术分别对不同材料、不同制造工艺、

情况,并对空心粉当量直径和空心粉率给出初 不同结构形貌的增材制造金属制件表面和内部的

步评价。以 GH3536 粉末为例,CT 检测的粉

不连续进行检测评估。检测发现,依托增材制造

末三维和二维图像如图 1,2 所示,对粒径进行 技术可以打印出与同类铸件或锻件相比,致密度

统计,同时统计空心粉末的百分比,可以看出

更高、缺欠更细小,质地更均匀的制件。

50% 的粉末颗粒小于 95μm,其空心粉末的

占比为 1.6%,在粉末中其空心粉末尺寸分布范 (2)使用磁粉检测能够对样品中表面及近

表面的缺欠进行检测,可以实现对增材制造金属

围较大,最大达到 40μm,但大部分都分布在

10μm 附近。 制件表面及近表面不连续的评估。

109

2021年 第43卷 第5 期

无损检测