Page 55 - 无损检测2021年第四期

P. 55

武 兴, 等:

基于激光超声纵波的钢轨内部缺陷检测方法

钢轨表面和内部缺陷进行了检测; PANTANO 等 [ 6 ] COMSOL 有限元仿真软件建立了激光超声钢轨轨

建立了超声波在导轨和空气介质中传播的有限元模 头轨距角内部缺陷检测模型。分析了超声纵波的传

型, 对钢轨轨头的内部缺陷进行了检测和分析, 并通 播时间、 传播速度与缺陷大小的关系, 进而定量计算

过试验验证了空气耦合探头用于导轨检测 的有效 轨距角内部缺陷的埋藏深度和长度。为了节省仿真

性。虽然这些方法可以定性检测内部缺陷, 但都未 时间, 提高效率, 选取长度为 30mm , 厚度为 20mm

实现轨距角内部缺陷的检测。为了定量检测钢轨内 的简化钢轨截面模型进行模拟, 模型如图 1 ( a ) 中虚

部缺陷, 笔者通过有限元仿真分析了超声纵波与内 线红框所示。有限元仿真中采用的 A60 钢轨材料特

部缺陷的相互作用规律, 利用波的衍射现象来研究 性参数如下: 弹性模量为 210GPa ; 密度为 7840k g

·

纵波与内部缺陷之间的对应关系; 通过建立缺陷定 m ; 泊松比为0.29 ; 热膨胀系数为 1.18×10 -5 K 。

-3

-1

量检测计算模型, 实现了不同长度钢轨内部缺陷的 激光光源为点光源, 半径为 0.1mm , 脉冲上升时间

检测。 为 7ns , 激励点位置与内部缺陷端点的横向距离为

8mm , 接收点从激励点开始向右15mm , 每个点间隔

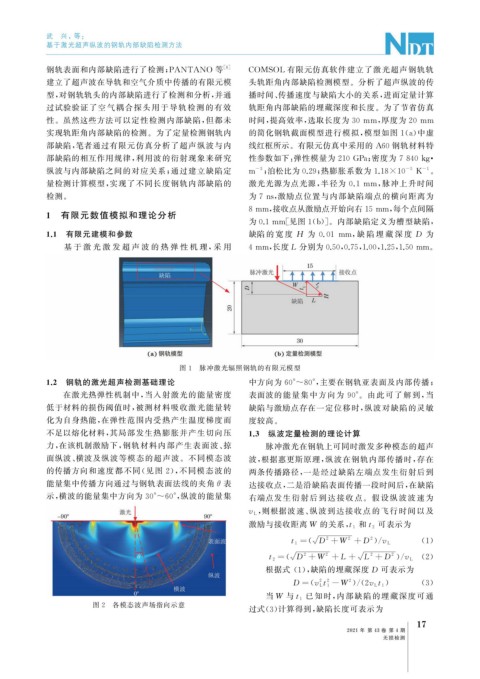

1 有限元数值模拟和理论分析

为0.1mm [ 见图 1 ( b )]。内部缺陷定义为槽型缺陷,

1.1 有限元建模和参数 缺陷 的 宽 度 H 为 0.01 mm , 缺 陷 埋 藏 深 度 D 为

基 于 激 光 激 发 超 声 波 的 热 弹 性 机 理, 采 用 4mm , 长度L 分别为0.50 , 0.75 , 1.00 , 1.25 , 1.50mm 。

图 1 脉冲激光辐照钢轨的有限元模型

1.2 钢轨的激光超声检测基础理论 中方向为 60°~80° , 主要在钢轨亚表面及内部传播;

在激光热弹性机制中, 当入射激光的能量密度 表面波的能量集中方向为 90° 。由此可了解到, 当

低于材料的损伤阈值时, 被测材料吸收激光能量转 缺陷与激励点存在一定位移时, 纵波对缺陷的灵敏

化为自身热能, 在弹性范围内受热产生温度梯度而 度较高。

不足以熔化材料, 其局部发生热膨胀并产生切向压 1.3 纵波定量检测的理论计算

力, 在该机制激励下, 钢轨材料内部产生表面波、 掠 脉冲激光在钢轨上可同时激发多种模态的超声

面纵波、 横波及纵波等模态的超声波。不同模态波 波, 根据惠更斯原理, 纵波在钢轨内部传播时, 存在

的传播方向和速度都不同( 见图 2 ), 不同模态波的 两条传播路径, 一是经过缺陷左端点发生衍射后到

能量集中传播方向通过与钢轨表面法线的夹角θ 表 达接收点, 二是沿缺陷表面传播一段时间后, 在缺陷

示, 横波的能量集中方向为 30°~60° , 纵波的能量集 右端点发生衍射后到达接收点。假设纵波波速为

, 则根据波速、 纵波到达接收点的飞行时间以及

v L

可表示为

激励与接收距离 W 的关系, t 1 和t 2

2

2

2

t 1 = ( D +W +D )/ v L ( 1 )

2

2

2

2

t 2 = ( D +W +L + L +D )/ v L ( 2 )

根据式 ( 1 ), 缺陷的埋藏深度 D 可表示为

( 2 2 2 ) ( 3 )

D = v L t 1 -W )/( 2v L t 1

已知时, 内部缺陷的埋藏深度可通

当 W 与 t 1

图 2 各模态波声场指向示意

过式( 3 ) 计算得到, 缺陷长度可表示为

7

1

2021 年 第 43 卷 第 4 期

无损检测