Page 97 - 无损检测2021年第三期

P. 97

陈晓辉, 等:

金属表面缺陷的电涡流脉冲热成像检测

小时, 脉冲涡流影响范围小, 温度变化缓慢, 试件热

由此可知, 各观测数据 x i 是 由独立源信号s i

和 响应特征微弱, 不易识别。因 此, 平 板 型 试 件 的 电

经不同a i j 线性加权得到的。其中, 独立分量s i

, 涡流脉冲 热 成 像 试 验 参 数 设 置 如 下: 加 热 功 率 为

混合矩阵A 是未知的, 由于仅仅知道随机变量 x i

还需要附加一些基本 500 W ; 频率为 200kHz ; 感应加热器采用脉冲的方

因此, 要用x i 估计出a i j 和 s i

假设和约束条件。 式控制加热线圈中的电流, 以便在试件中形成合适

( 1 )该模型为简化模型, 混合矩阵 A 为一个方 的脉冲涡流, 从而产生热量。加热线圈加热时间约

阵, 即源信号数与观测信号数相等( n=m )。 为 4s 。红外热像仪在加热线圈加热前就开始采集

都是零均值的实随机变

( 2 )源信号各分量s i 红外热像数据, 加热结束后继续采集红外热像数据,

量, 且在任意时刻均相互统计独立源信号。 试验持续时间约为 18.2s 。开始加热的时间约为

必须为非高斯分布或者至多只

( 3 )各分量s i 2s ( 对应热图像序列约为 10 帧); 停止加热的时间

有一个为高斯分布。 约为 6s ( 对应热图像序列约为 110 帧)。红外热图

ICA 算法的原理框图如图 3 所示。 像序列起始帧为 42 帧; 红外热图像序列终止帧为

420 帧。

4.3 试验结果与分析

红外热图像序列的算法处理方式为独立成分分

析( ICA ), 对比函数选择高斯函数, 经处理后平板型

图 3 ICA 算法原理框图

试件的红外缺陷热响应信号特征与热响应趋势线如

4 金属表面缺陷检测试验与分析 图5 所示, 其热响应信号分为图 5 ( a ), 5 ( c ), 5 ( e ), 5

() 所示的 4 个混叠向量, 图 5 ( b ), 5 ( d ), 5 ( f ), 5 ( h )

g

4.1 试件规格

为 4 个混叠向量所示的试件区域对应的热响应趋势

为了观察金属表面线性缺陷的热响应特征, 设

曲线( 横坐标为热像序列的帧数, 纵坐标是热像序列

计了带人工线性缺陷的平板型试件。材料为 20#

数据处理后的结果, 无量纲, 不代表实际物理量, 仅

钢; 试件尺寸为 200mm×25mm×10mm ( 长 × 宽

表示温度变化的趋势)。

× 高); 人工缺陷类型为贯穿试件表面的线性缺陷;

图 5 ( b ) 对应的图 5 ( a ) 的混叠向量 1 所代表的

缺陷宽度约为 0.5 mm ; 缺陷深度约为 1 mm ; 缺陷

试件区域在加热阶段, 帧数先是迅速上升到 100 帧

长度为 25mm 。

左右, 然后上升速度减慢持续一小段时间, 停止加热

为了观察金属表面孔状缺陷的热响应特征, 设

后迅速下降至最低点, 然后有少量回温。可见混叠

计了带人工闭孔缺陷的平板型试件, 材料为 Q345R

向量 1 强化的是试件线性缺陷区域特征。因为线性

钢。人工缺陷类型为试件表面的闭孔缺陷, 其缺陷

缺陷区域距离加热线圈比较近, 热量可以很快到达,

尺寸为 1.0 mm×1.0 mm ( 直径 × 深度)。 Q345R

但是当其热量达到一定值, 由于线性缺陷有一定深

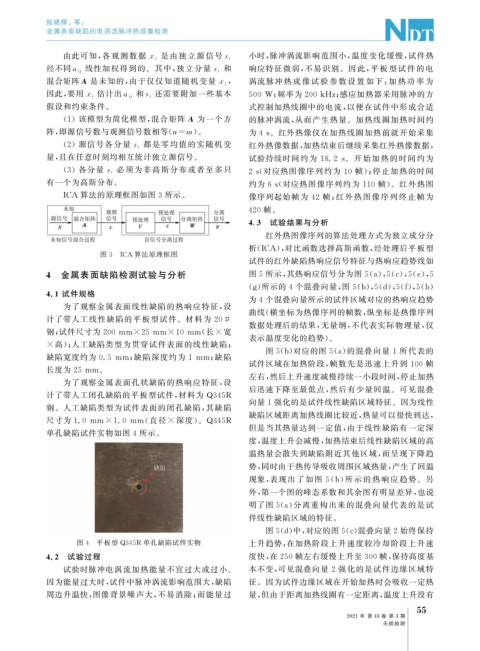

单孔缺陷试件实物如图 4 所示。

度, 温度上升会减慢, 加热结束后线性缺陷区域的高

温热量会散失到缺陷附近其他区域, 而呈现下降趋

势, 同时由于热传导吸收周围区域热量, 产生了回温

现象, 表现出了如图 5 ( b ) 所 示 的 热 响 应 趋 势。另

外, 第一个图的峰态系数和其余图有明显差异, 也说

明了图 5 ( a ) 分离重构出来的混叠向量代表的是试

件线性缺陷区域的特征。

图5 ( d ) 中, 对应的图 5 ( c ) 混叠向量 2 始终保持

图 4 平板型 Q345R 单孔缺陷试件实物 上升趋势, 在加热阶段上升速度较冷却阶段上升速

4.2 试验过程 度快, 在 250 帧左右缓慢上升至 300 帧, 保持高度基

试验时脉冲电涡流加热能量不宜过大或过小。 本不变, 可见混叠向量 2 强化的是试件边缘区域特

因为能量过大时, 试件中脉冲涡流影响范围大, 缺陷 征。因为试件边缘区域在开始加热时会吸收一定热

周边升温快, 图像背景噪声大, 不易消除; 而能量过 量, 但由于距离加热线圈有一定距离, 温度上升没有

5

5

2021 年 第 43 卷 第 3 期

无损检测