Page 32 - 无损检测2025年第四期

P. 32

张艺潇,等:

斜拉桥索的全截面漏磁检测

置 利用漏磁检测原理,在检测过程中,强磁体使 破损可能引起磁敏元件提离波动,导致缺陷误检 [13] 。

[2]

钢索磁饱和,然后通过霍尔元件检测钢索的断丝 目前关于工程检测中护套破损导致漏磁检测信号变

和截面缺失缺陷。但大直径钢索检测装置的质量 化的研究较少。由于平行钢丝拉索的直径较大且结

可能高达200 kg,且强磁对钢丝绳具有很强的吸附 构复杂,适用于表面缺陷的传感器检测深度有限而

力,在检测过程中移动阻力较大,易引入干扰信号。 无法检测出内部缺陷,适用于内部缺陷的传感器检

CHRISTEN等 [3-4] 设计了基于漏磁原理的斜拉桥索 测效率较低、功耗大,故需要发展一种省时高效的检

检测仪器,并提出了一种基于偶极子模型的定位方 测方法。文章设计了一款基于直流和脉冲励磁的漏

法,利用该漏磁检测仪对东南亚某大桥68根直径为 磁检测传感器并搭建了试验平台,试验结果表明,该

121~167 mm的斜拉桥索进行了检测试验,结果发 检测系统既可实现表层缺陷的定位,也可实现内部

现该仪器能够实现桥索缺陷的轴向定位与缺陷在横 缺陷的检出。

截面位置的定性分析。但该仪器采用的励磁电流高 1 桥索缺陷检测系统

达100 A,长时间通电情况下线圈发热严重,难以应

用于实际工程检测。 1.1 基于直流和脉冲励磁的桥索漏磁检测传感器

SINGH等 利用巨磁阻(GMR)开发了一款基 钢索的直径较大(文章中使用的模拟桥索直径

[5]

为95 mm),且钢索表面和内部都可能出现缺陷。励

于马鞍形励磁的12通道漏磁传感器,对直径64 mm

钢索表面轴向和周向断丝型和截面缺失型缺陷均具 磁场强度是决定检测深度的关键,表面缺陷的检测

有较好的检测能力,但其单次扫查可覆盖的周向角 采用常规的直流励磁即可实现,但内部缺陷的检测

度有限。JOMDECH等 设计了多个小线圈串联组 依赖于较强的励磁场。由于永磁体励磁结构笨重,

[6]

成的线圈传感器,用于检测磁通在法向上的变化,最 现有钢索漏磁检测时以电流励磁方式为主。但通常

线圈激励电流为几安培,不足以对钢索进行饱和磁

小可以检测出宽度为1 mm,深度为2 mm的表面缺

化。若想通过直流线圈激励强磁场,激励电流需达

陷,但无法检测内部缺陷。LIU等 提出了一种偏

[7]

到几十甚至上百安培,但会导致线圈严重发热。工

置脉冲磁化新方法,基于漏磁原理研制了钢索缺陷

程中发现斜拉桥索的内部缺陷多集中在表面已有缺

检测传感器,设计了柔性可拆装的励磁线圈,使用

陷的附近,故可先利用小直流励磁方式对钢索表面

单个隧道磁阻和感应线圈实现了钢索索体表层缺陷

钢丝进行励磁,配合高灵敏度的磁敏元件检测平行

与内部3根以上断丝缺陷的检测。杨宁祥等 通过

[8]

钢丝拉索的表面缺陷;再利用脉冲励磁将钢索瞬间

建立三维磁偶极子模型分析了断丝缺陷的空间漏磁

磁化至近饱和阶段,配合感应线圈对表面存在缺陷

场分布,采用-6 dB阈值法确定了漏磁场的有效扩

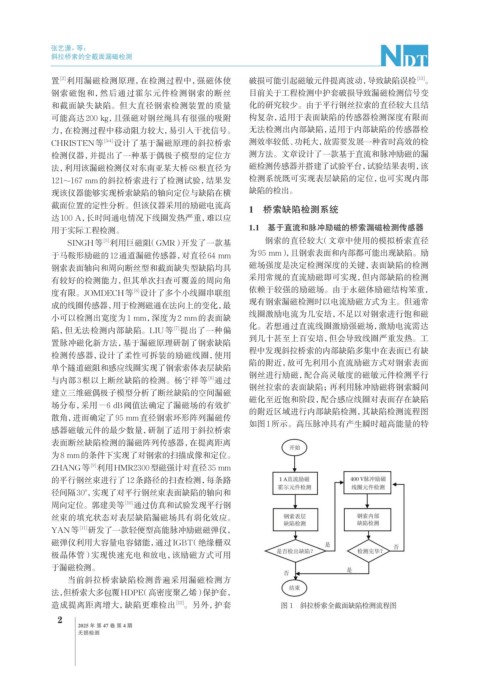

的附近区域进行内部缺陷检测,其缺陷检测流程图

散角,进而确定了95 mm直径钢索环形阵列漏磁传

如图1所示。高压脉冲具有产生瞬时超高能量的特

感器磁敏元件的最少数量,研制了适用于斜拉桥索

表面断丝缺陷检测的漏磁阵列传感器,在提离距离

为8 mm的条件下实现了对钢索的扫描成像和定位。

[9]

ZHANG等 利用HMR2300型磁强计对直径35 mm

的平行钢丝束进行了12条路径的扫查检测,每条路

径间隔30°, 实现了对平行钢丝束表面缺陷的轴向和

周向定位。郭建美等 [10] 通过仿真和试验发现平行钢

丝束的填充状态对表层缺陷漏磁场具有弱化效应。

YAN等 [11] 研发了一款轻便型高能脉冲励磁磁弹仪,

磁弹仪利用大容量电容储能,通过IGBT(绝缘栅双

极晶体管)实现快速充电和放电,该励磁方式可用

于漏磁检测。

当前斜拉桥索缺陷检测普遍采用漏磁检测方

法,但桥索大多包覆HDPE(高密度聚乙烯)保护套,

造成提离距离增大,缺陷更难检出 [12] 。另外,护套 图 1 斜拉桥索全截面缺陷检测流程图

2

2025 年 第 47 卷 第 4 期

无损检测