Page 121 - 无损检测2023年第八期

P. 121

王延东, 等:

磁轭夹角可变的旋转磁场探伤仪

补偿磁轭夹角变化, 故仪器提升力最大下降程度约 有效磁化范围, 其结果如表3所示, 有效磁化范围相

为3% 。 对于平板状态, 最大下降程度约为7% 。

表1 提升力试块规格 表3 有效磁化范围试验结果 mm

提升力试块编号 材料 直径 / mm 长度 / mm 磁化范围( 长×宽)

试块编号 直径

45钢

提升力试块 -1 114 300 试验1 试验2 试验3

45钢

提升力试块 -2 140 300 试块 -1 114 95×95 95×95 95×95

提升力试块 -3 45钢 168 300 试块 -2 140 95×95 95×95 95×95

提升力试块 -4 45钢 219 300 试块 -3 168 95×95 95×95 95×95

试块 -4 219 95×95 95×95 95×95

表2 提升力试验结果 提升力试块 - 102×102 102×102 102×102

提升力试验结果 / N

试块编号 直径 / mm 3.4 缺陷检测能力测试

试验1 试验2 试验3 平均值

3.4.1 人工缺陷检测能力测试

试块 -1 114 123 122 122 122.3

试块 -2 140 123 122 123 122.6 选用 DN100×6mm ( 壁厚), DN200×10mm

试块 -3 168 125 124 124 124.3 ( 壁厚) 的钢管, 试块长度为300mm , 在试块周向0°

试块 -4 219 126 125 125 125.3 及180° 位置加工刻槽, 刻槽宽度分别为0.1 , 1mm ,

提升力试块 - 126 126 126 126.0 分别模拟裂纹及条孔缺陷。

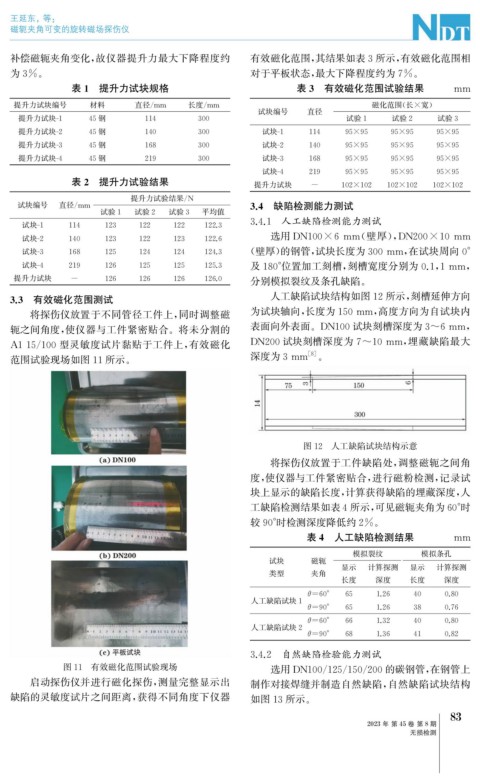

3.3 有效磁化范围测试 人工缺陷试块结构如图12所示, 刻槽延伸方向

将探伤仪放置于不同管径工件上, 同时调整磁 为试块轴向, 长度为150mm , 高度方向为自试块内

轭之间角度, 使仪器与工件紧密贴合。将未分割的 表面向外表面。 DN100试块刻槽深度为3~6mm ,

A115 / 100 型灵敏度试片黏贴于工件上, 有效磁化 DN200试块刻槽深度为7~10mm , 埋藏缺陷最大

[ 8 ]

范围试验现场如图11所示。 深度为3mm 。

图12 人工缺陷试块结构示意

将探伤仪放置于工件缺陷处, 调整磁轭之间角

度, 使仪器与工件紧密贴合, 进行磁粉检测, 记录试

块上显示的缺陷长度, 计算获得缺陷的埋藏深度, 人

工缺陷检测结果如表4所示, 可见磁轭夹角为60° 时

较90° 时检测深度降低约2% 。

表4 人工缺陷检测结果 mm

模拟裂纹 模拟条孔

试块 磁轭

显示 计算探测 显示 计算探测

类型 夹角

长度 深度 长度 深度

θ=60° 65 1.26 40 0.80

人工缺陷试块1

θ=90° 65 1.26 38 0.76

θ=60° 66 1.32 40 0.80

人工缺陷试块2

θ=90° 68 1.36 41 0.82

3.4.2 自然缺陷检验能力测试

图11 有效磁化范围试验现场 选用 DN100 / 125 / 150 / 200的碳钢管, 在钢管上

启动探伤仪并进行磁化探伤, 测量完整显示出 制作对接焊缝并制造自然缺陷, 自然缺陷试块结构

缺陷的灵敏度试片之间距离, 获得不同角度下仪器 如图13所示。

3

8

2023年 第45卷 第8期

无损检测