Page 127 - 无损检测2022年第十一期

P. 127

院企风采

1.2 基于嵌入式压电传感网络的碳纤维增强复合 2 无损检测研究

材料全寿命周期监测技术 团队在涡流检测、非线性超声导波检测和激

聚焦于先进复合材料结构全寿命周期健康管 光超声导波检测领域开展了理论和应用研究,在

理,提出了一种基于嵌入式压电传感网络的复合 一些关键科学和技术问题上取得了突破。研究成

材料结构树脂传递成型(RTM)过程智能监测方 果在《IEEE Transactions on Instrumentation

法,其应用示例如图 2 所示。从弹性波传播理论 & Measur ement 》、 《 Composite

出发,结合边界条件,推导了模具薄铝板一面带 Communications》、《Chinese Journal of

有黏滞液层负载时板中 Lamb 波传播的色散方程, Mechanical Engineering》、《The Journal of

并研究了液层黏滞引起的 Lamb 波衰减,确定了 the Acoustical Society of America》、《Journal

对树脂流动前沿敏感的导波模态。利用压电传感 of Sound and Vibration》、《Wave Motion》

网络监测薄板、变厚度板以及大厚度板(30 层预 和《Ultrasonics》等期刊上发表。

浸料)在二维平面和厚度方向上的树脂浸润情况, 2.1 涡流无损检测的应用

验证了基于压电传感网络的二维平面和厚度方向 2.1.1 金属平板厚度测量

树脂渗透监测的可行性和适用性。采用原位压电

传感网络在线监测复合材料的固化过程,所提取 团队在前期涡流检测趋肤效应研究的基础

上,开展了单层金属板厚度测量和复合金属板

到的导波幅值特征可用于表征复合材料的固化进

程和固化关键阶段。试验结果表明,嵌入式压电 覆层厚度测量。通过数值模拟,得到单层金属

板上线圈的电压与平板厚度的关系曲线。根据

传感网络可以有效监测复合材料板的全寿命周期

健康状况,实现复合材料的智能化监测。 金属板中涡流在深度方向上的衰减规律,揭示

了线圈电压 - 板厚关系曲线的机理。提出由电

压 - 板厚关系曲线选择最佳工作频率,在此频

率下测量金属板样品厚度,测量结果的绝对误

差为 5 μm,相对误差为 0.42%。将该方法应

用于复合金属板覆层厚度测量。最佳工作频率

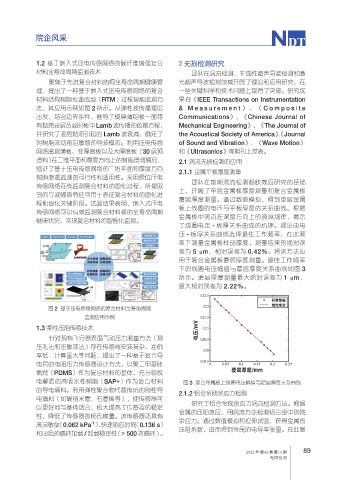

下的线圈电压幅值与覆层厚度关系曲线如图 3

所示。覆层厚度测量最大绝对误差为 1 μm,

最大相对误差为 2.22%。

图 2 基于压电传感网络的复合材料全寿命周期

监测应用示例

1.3 柔性压阻传感技术

针对现有飞行器表面气动压力测量方法(测

压孔法和压敏漆法)存在传感器安装复杂、准确

率低、计算量大等问题,提出了一种基于复合导

电层的电阻压力传感器设计方法,以聚二甲基硅

氧烷(PDMS)作为复合材料的基体,充分吸收

电解质的高吸水性树脂(SAP+)作为复合材料 图 3 复合金属板上线圈电压幅值与覆层厚度关系曲线

的导电填料。利用弹性聚合物代替传统的刚性导 2.1.2 铝合金残余应力检测

电填料(如碳纳米管、石墨烯等),使传感器可

以更好地与基体结合,极大提高了传感器的稳定 研究了铝合金残余应力涡流检测方法。根据

金属的压阻效应,用涡流方法检测铝合金中的残

性,降低了传感器的杨氏模量。该传感器还具有

-1

高灵敏度(0.062 kPa ),快速响应时间(0.136 s) 余应力。通过数值模拟和拉伸试验,获得金属的

压阻系数,进而得到金属的电导率张量。在此基

和出色的循环加载 / 卸载稳定性(> 500 次循环)。

89

2022 年 第44 卷 第11 期

无损检测