Page 94 - 无损检测2022年第七期

P. 94

徐 莹,等:

含超材料的结构功能一体化复合材料的超声检测

和检测实例验证, 确定了一次扫查就能可靠识别出 采用声纳公司制造的 Masterscan700 型超声波检测

材料内部所有缺陷的检测方法, 为后续检测工作奠 仪, 探头晶片尺寸为 0.25inch ( 1inch=25.4 mm )

定基础。 的延迟平探头, 探头频率为 5~15MHz 。

1.3 检测过程

1 试验制备与检测过程

喷水穿透法使用平探头时, 应使被检件处于发

1.1 检测试块 射探头与接收探头的有效工作区内, 即近场距离前

检测对象为含某种超材料的石英纤维层压板与 后。把水程距离调整到探头的近场距离附近, 使试

碳纤维层压板黏接结构试块, 采用热压罐二次固化 块位于超声波声场的最后一个声压极大值处。

成型。为了保证超材料与基体材料之间的强度, 超 由于穿透法只能检测在声传播路径中相对声束

材料两侧与石英纤维预浸料均使用胶膜进行黏接。 而言尺寸较大的缺陷 [ 3 ] , 故喷嘴直径应不大于人工

试块整体厚度为3.095mm , 超材料置于石英纤 缺陷的大小, 以保证能够清晰显示需检出的人工缺

维层板中( 约为 0.46mm 深度处), 石英纤维预浸料 陷。检测过程中需随时保持两探头的声束轴线与试

的单层理论厚度为 0.09mm 。 块表面垂直。

试块中预埋了双层聚四氟乙烯薄膜制成的人工 接触式反射法对缺陷的检测能力在很大程度上

缺陷, 缺陷直径为 6mm , 分别预埋在不同的深度位 取决于探头的频率。频率高时, 声波波长短、 声束

置上, 包括石英纤维层板的上表面 2~3 层之间、 超 窄、 扩散角小、 能量集中, 因而发现小缺陷的能力强,

材料与胶膜之间、 石英纤维层板的下表面 2~3 层之 空间分辨力好, 但声波在材料中的衰减随频率的增

间, 以及石英纤维层板与碳纤维层板之间的胶接界 高而增大, 故穿透力较低。因此, 高分辨力和高穿透

面、 碳纤维层板的上表面 2~3 层间、 中间层和下表 力对于普通延迟平探头而言很难兼得。

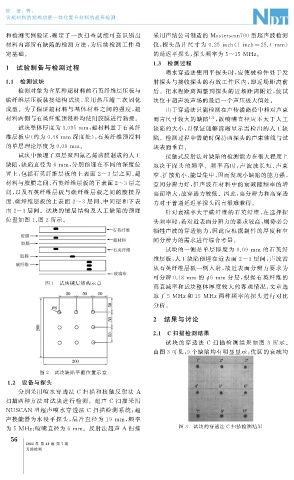

面 2~3 层间。试块的铺层结构及人工缺陷的预埋 针对衰减率大于碳纤维的石英纤维, 在选择探

位置如图 1 、 图 2 所示。 头频率时, 若对近表面分辨力的要求较高, 则势必会

牺牲声波的穿透能力, 因此应根据制件的厚度和空

间分辨力的需求进行综合考量。

试块的一侧是单层厚度为 0.09 mm 的石英纤

维层板, 人工缺陷预埋在近表面 2~3 层间, 声波需

从石英纤维层板一侧入射, 故近表面分辨力要求为

可分辨 0.18mm 的 6 mm 分层, 根据石英纤维的

ϕ

图 1 试块铺层结构示意

高衰减率和试块整体厚度较大的客观情况, 文章选

取了 5MHz和 15 MHz两种频率的探头进行对比

分析。

2 结果与讨论

2.1 C 扫描检测结果

试块的穿透法 C 扫 描 检 测 结 果 如 图 3 所 示。

由图 3 可见, 9 个缺陷均有明显显示; 优区的衰减均

图 2 试块缺陷平面位置示意

1.2 设备与探头

分别采用喷水穿透法 C 扫描和接触反射法 A

扫描两种方法对试块进行检测。超声 C 扫描采用

NUSCAN 型超声喷水穿透法 C 扫描检测系统; 超

声换能器为水浸平探头, 晶片直径为 19 mm , 频率

为 5MHz ; 喷嘴直径为 6mm 。反射法超声 A 扫描 图 3 试块的穿透法 C 扫描检测结果

6

5

2022 年 第 44 卷 第 7 期

无损检测