Page 83 - 无损检测2022年第五期

P. 83

王丰龙,等:

基于动生涡流效应的高速运行构件亚表面缺陷检测

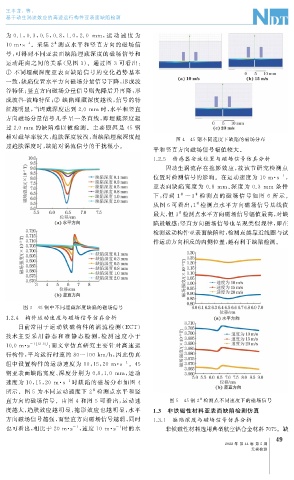

为 0.1 , 0.3 , 0.5 , 0.8 , 1.0 , 2.0 mm , 运 动 速 度 为

10m · s 。采集 2 测点水平和竖直方向的磁场信

-1

#

号, 可得到不同亚表面缺陷埋藏深度的磁场信号和

运动距离之间的关系( 见图 3 )。通过图 3 可看出:

① 不同埋藏深度亚表面缺陷信号的变化趋势基本

一致, 缺陷位置水平方向磁场分量信号下降, 形成波

谷特征; 竖直方向磁场分量信号则先降后升再降, 形

成波谷 - 波峰特征; ② 缺陷埋藏深度越浅, 信号的特

征越明显, 当埋藏深度达到 2.0mm 时, 水平和竖直

方向磁场分量信号几乎呈一条直线, 即埋藏深度超

过 2.0mm 的缺陷难以被检测。主要原因是 45 钢

相对磁导率较大, 趋肤深度较浅, 当缺陷埋藏深度超 图 4 45 钢不同速度下缺陷的磁场分布

过趋肤深度时, 缺陷对涡流信号的干扰很小。

平和竖直方向磁场信号幅值较大。

1.2.5 传感器安放位置与磁场信号仿真分析

因动生涡流存在拖影效应, 故该节研究检测点

位置对检测信号的影响。在运动速度为 10m · s ,

-1

亚表面缺陷宽度为 0.8 mm 、 深度为 0.3 mm 条件

下, 得到 1 ~3 检 测 点 的 磁 场 信 号 如 图 6 所 示。

#

#

从图 6 可看出, 1 检测点水平方向磁场信号基线值

#

最大, 但3 检测点水平方向磁场信号幅值最高, 对缺

#

陷最敏感; 竖直方向磁场信号也呈现类似规律, 即在

检测运动构件亚表面缺陷时, 检测点越靠近线圈与试

件运动方向相反的内侧位置, 越有利于缺陷检测。

图 3 45 钢中不同埋藏深度缺陷的磁场信号

1.2.4 构件运动速度与磁场信号仿真分析

目前常用于运动铁磁构件的涡流检测 ( ECT )

技术主要 采 用 静 态 和 准 静 态 检 测, 检 测 速 度 小 于

-1 [ 12-13 ]

10.0m · s ; 而文章仿真研究主要针对高速运

行构件, 平均运行时速约 80~100km / h , 因此仿真

-1

组中设置构件的运动速度为 10 , 15 , 20 m · s 。 45

钢亚表面缺陷宽度、 深度分别为 0.8 , 1.0 mm , 运动

-1

速度为 10 , 15 , 20 m · s 时缺陷的磁场分布如图 4

所示。图 5 为不同运动速度下 2 检测点水平和竖

#

直方向的磁场信号。由图 4 和图 5 可看出, 运动速 图 5 45 钢 2 检测点不同速度下的磁场信号

#

度越大, 趋肤效应越明显, 拖影效应也越明显, 水平 1.3 非铁磁性材料亚表面缺陷检测仿真

方向磁场信号越强, 而竖直方向磁场信号越弱, 同时 1.3.1 缺陷深度与磁场信号仿真分析

也可看出, 相比于 20m · s , 速度 10m · s 时的水 非铁磁性材料选用典型航空铝合金材料7075 。缺

-1

-1

9

4

2022 年 第 44 卷 第 5 期

无损检测