Page 41 - 无损检测2021年第十二期

P. 41

史思琪, 等:

基于 AR-TFM 方法的超声成像分辨力提升

全矩阵数据进行 TFM 成像。在成像区域划分网 结果进行平均加权, 最后实施 TFM 成像, 其结果如

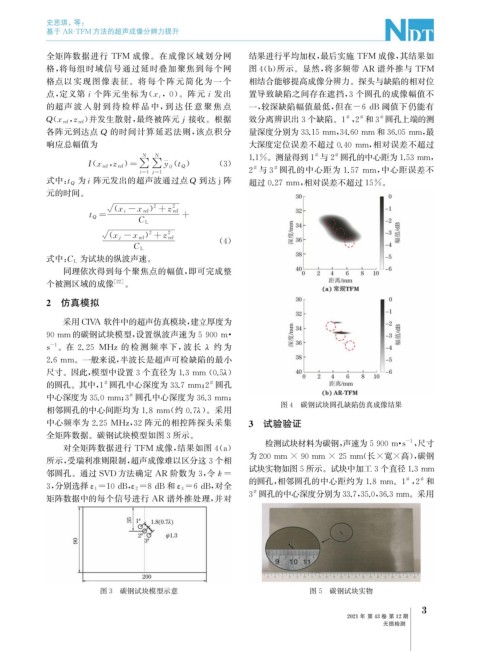

格, 将每组时域信号通过延时叠加聚焦到每个网 图4 ( b ) 所示。显然, 将多频带 AR 谱外推与 TFM

格点以实现图像表征。将每个阵元简化为一个 相结合能够提高成像分辨力。探头与缺陷的相对位

点, 定义第i 个阵元坐标为( x i 0 )。阵元i 发出 置导致缺陷之间存在遮挡, 3 个圆孔的成像幅值不

,

的超声 波 入 射 到 待 检 样 品 中, 到 达 任 意 聚 焦 点 一, 较深缺陷幅值最低, 但在 -6dB 阈值下仍能有

, ) 并发生散射, 最终被阵元 接收。根据 效分离辨识出3个缺陷。 1 , 2 和3 圆孔上端的测

#

#

#

Q ( x refz ref j

各阵元到达点 Q 的时间计算延迟法则, 该点积分 量深度分别为33.15mm , 34.60mm 和36.05mm , 最

响应总幅值为 大深度定位误差不超过0.40mm , 相对误差不超过

N N 1.1% 。测量得到1 与2 圆孔的中心距为1.53mm ,

#

#

-

y

, )

I ( x refz ref = ∑∑ i j t Q ( 3 ) # #

( )

i = 1j = 1 2 与3 圆孔的中心距为 1.57mm , 中心距误差不

为 i 阵元发出的超声波通过点Q 到达 j 阵

式中: t Q 超过0.27mm , 相对误差不超过15% 。

元的时间。

2

) 2

( x i-x ref + z ref

t Q = +

C L

2

) 2

( x j -x ref + z ref

( 4 )

C L

为试块的纵波声速。

式中: C L

同理依次得到每个聚焦点的幅值, 即可完成整

个被测区域的成像 [ 22 ] 。

2 仿真模拟

采用 CIVA 软件中的超声仿真模块, 建立厚度为

90mm 的碳钢试块模型, 设置纵波声速为5900m ·

s 。在 2.25 MHz 的 检 测 频 率 下, 波 长 λ 约 为

-1

2.6mm 。一般来说, 半波长是超声可检缺陷的最小

尺寸。因此, 模型中设置3个直径为1.3mm ( 0.5 λ )

的圆孔。其中, 1 圆孔中心深度为33.7mm ; 2 圆孔

#

#

#

中心深度为35.0mm ; 3 圆孔中心深度为36.3mm ;

图4 碳钢试块圆孔缺陷仿真成像结果

相邻圆孔的中心间距均为1.8mm ( 约0.7 λ )。采用

中心频率为2.25MHz , 32阵元的相控阵探头采集 3 试验验证

全矩阵数据。碳钢试块模型如图3所示。

检测试块材料为碳钢, 声速为5 900m · s , 尺寸

-1

对全矩阵数据进行 TFM 成像, 结果如图4 ( a )

为200mm ×90mm ×25mm ( 长×宽×高), 碳钢

所示, 受瑞利准则限制, 超声成像难以区分这3个相

试块实物如图5所示。试块中加工3个直径1.3mm

邻圆孔。通过 SVD 方法确定 AR 阶数为3 , 令k=

的圆孔, 相邻圆孔的中心距约为1.8mm 。 1 , 2 和

#

#

3 , 分别选择 ε 1=10dB , ε 2=8dB 和 ε 3=6dB , 对全

#

矩阵数据中的每个信号进行 AR 谱外推处理, 并对 3 圆孔的中心深度分别为33.7 , 35.0 , 36.3mm 。采用

图3 碳钢试块模型示意 图5 碳钢试块实物

3

2021年 第43卷 第12期

无损检测