Page 57 - 2023中国无损检测年度报告

P. 57

2023 ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ ࠛ௨ចय़ˮڥQGWખ˘ᛸˡԾࡰᤠቅ 2023

⚥㕂偽䰀唬崵䎃䏞䫣デ ⚥㕂偽䰀唬崵䎃䏞䫣デ

的三维测量;针对镜面物体的三维测量,提出了

基于曲面屏幕的相位测量偏折技术。

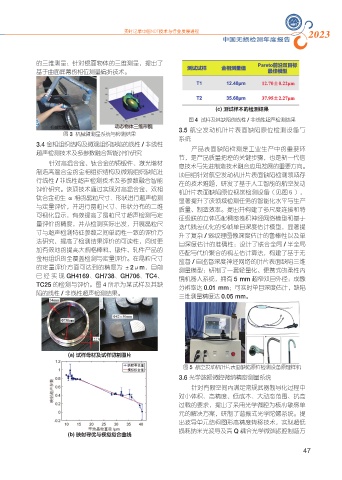

(c) 测试样本的检测结果

图 4 试样及其缺陷的线性 / 非线性超声检测结果

3.5 航空发动机叶片表面缺陷原位检测设备与

图 3 机械臂测量系统与检测结果

系统

3.4 金相组织结构及微观组织缺陷的线性 / 非线性

产品表面缺陷检测是工业生产中的重要环

超声检测技术及多参数融合智能评价研究

节,是产品质量把控的关键步骤,也是新一代信

针对高温合金、钛合金的铸锻件、激光增材

息技术与先进制造技术融合应用发展的重要方向。

制造高温合金的金相组织结构及微观组织缺陷进 项目组针对航空发动机叶片表面缺陷检测领域存

行线性 / 非线性超声检测技术及多参数融合智能

在的技术难题,研发了基于人工智能的航空发动

评价研究。该项技术通过实现对高温合金、双相 机叶片表面缺陷原位视觉检测设备(见图5),

钛合金初生 α 相的晶粒尺寸、形状进行超声检测

显著提升了该领域检测任务的智能化水平与生产

与定量评价,并进行晶粒尺寸、形状分布的二维 质量、制造效率。提出并构建了多尺度连接和特

可视化显示,有效提高了晶粒尺寸超声检测与定

征级联的立体匹配稠密卷积神经网络模型和基于

量评价的精度,并从检测实际出发,开展晶粒尺 迭代残差优化的多帧单目深度估计模型,显著提

寸与超声检测特征参数之间单调性一致的评价方

升了复杂 / 弱纹理图像深度估计的鲁棒性以及单

法研究,提高了检测结果评价的可读性,同时更 目深度估计的准确性;设计了联合全局 / 半全局

加有效地的提高大规格棒料、锻件、轧件产品的

匹配与代价聚合的视差估计算法,构建了基于无

金相组织的全覆盖检测与定量评价。在晶粒尺寸 监督 / 自监督深度神经网络的叶片表面缺陷三维

的定量评价方面可达到的精度为 ±2μm,目前

测量模型;研制了一套轻量化、便携式的柔性内

已经实现 GH4169、GH738、GH706、TC4、 镜机器人系统,拥有 5 mm 超窄双目外径;成像

TC25 的检测与评价。图4所示为某试样及其缺

分辨率达 0.01 mm;可实时单目深度估计,缺陷

陷的线性 / 非线性超声检测结果。

三维测量精度达 0.05 mm。

(a) 试样母材及试样切割图片

图 5 航空发动机叶片表面缺陷原位检测设备原理样机

3.6 光学谐振微腔微纳精密测量系统

针对有限空间内满足常规武器制导化过程中

对小体积、高精度、低成本、大动态范围、抗高

过载的要求,提出了采用光学微腔为核心敏感单

元的解决方案,研制了谐振式光学陀螺系统。提

出波导单元结构图形高精度转移技术,实现超低

损耗纳米光波导及高 Q 耦合光学微谐振腔制造方

(b) 映射寻优与模拟拟合曲线

47