Development status and latest process of standards for nondestructive testing of welds at home and abroad

-

摘要:

无损检测是检测焊接接头质量并为其质量评价提供重要数据的主要方法。从国际标准制修订现状、国外先进标准制修订现状、国家标准制修订现状等3个方面对国内外焊缝无损检测标准应用现状进行了回顾,并对焊缝无损检测国家标准化工作进展进行了介绍,旨在为国内无损检测工作者提供有益参考。

Abstract:Nondestructive testing is the main method for detecting the quality of welded joints and providing important data for evaluating the quality of welded joints. This paper reviewed the application status of nondestructive testing standards for welds both domestically and internationally from three aspects: the current status of international standard revision, advanced standard revision abroad, and national standard revision. It also introduced the progress of national standardization work for nondestructive testing of welds, aiming to provide useful references for domestic nondestructive testing workers.

-

Keywords:

- weld seam /

- nondestructive testing /

- standardization

-

相控阵超声检测是近年来兴起且应用较多的无损检测技术,其主要优势是检测图像直观、检测速度快,发现缺陷的能力强、精度高[1-4]。该技术在制造业中的应用尤为广泛,常用来取代常规超声检测和射线检测等方式[5-6]。文章主要围绕以下3个方面进行介绍:① 针对中厚板上下表面盲区的相控阵超声检测;② 针对中厚板中间部位缺陷的检测,按照相关标准要求进行检测灵敏度的探讨;③ 针对厚板,采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比等试验。试验结果表明,相控阵超声检测技术能够100%覆盖钢板中心部位所有缺陷,检测准确度高,误报率低,重复性好;厚度检测钢板上下表面盲区不大于1.5 mm,板边最小盲区不大于3 mm,且检测速度快,成本低。

1. 相控阵超声技术检测原理

相控阵超声成像技术是通过控制换能器阵列中各阵元的激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,完成声成像的技术。由于相控阵阵元的延迟时间可动态改变,所以该技术的特性主要体现在声束角度可控和可动态聚焦两方面。

2. 相控阵超声检测技术的试验及分析

由于相控阵超声检测技术与常规超声检测技术相比具有诸多优势,且在制造业中相控阵超声检测应用案例也越来越多。目前,在电力、石化、石油、航天航空、军工等行业的压力容器焊接检测中已经大量采用相控阵超声检测技术,运用其特点提高了检测效率及质量控制。但该检测技术在压力容器原材料板材中的应用还较少,文章将以中厚板相控阵超声检测技术为例进行试验并分析。

2.1 试验一

试验主要针对中厚板上下表面盲区的相控阵超声检测进行分析。

2.1.1 试验标样

试件尺寸 (长×宽×厚,下同)为300 mm×200 mm×4 mm,在试件中刻有6处平底孔人工缺陷,尺寸(直径×深度)分别为:ϕ5 mm×3 mm,ϕ5 mm×2 mm,ϕ5 mm×1 mm,ϕ3 mm×3 mm,ϕ3 mm×2 mm,ϕ3 mm×1 mm。

2.1.2 检测参数

试验一检测参数设置如表1所示。

Table 1. 试验一检测参数项目 参数 项目 参数 项目 参数 频带/MHz 7.5 参考声速/(m · s-1) 5 900 范围/mm 16 增益/dB 13 发射电压/V 50 脉冲宽度/ns 80 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 阵元孔径 8 间隔数 1 耦合介质 水 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 30 2.1.3 试验方法

将试件置于水中,将探头放置在距离工件表面22 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.1.4 试验结果

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的5号晶元0°角进行控制,耦合监视波形如图1所示。

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图2所示。由图2可见,对300 mm×200 mm×4 mm标样进行相控阵超声水浸C扫检测,所制作的直径为3 mm和5 mm,深度分别为1,3,5 mm的平底孔均能有效检出,且信噪比均在15 dB以上,满足设备性能及钢板检测标准要求。即,该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测,能够保证钢板上下表面盲区在1 mm。

2.2 试验二

试验主要针对中厚板中间部位缺陷,按照相关标准要求进行检测灵敏度的分析。

2.2.1 试验标样

试件尺寸为250 mm×150 mm×7 mm,在试件中刻有6处平底孔人工缺陷,直径分别为5,3,2 mm,深度分别为3/4T,2/4T,1/4T(T为钢板厚度),即深度分别为5.25,3.50,1.75 mm,试验二标样外观如图3所示。

2.2.2 检测参数

试验二检测参数设置如表2所示。

Table 2. 试验二检测参数项目 参数 项目 参数 项目 参数 频带/MHz 7.5 参考声速/(m · s-1) 5 900 范围/mm 16 增益/dB 23 发射电压/V 50 脉冲宽度/ns 70 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 阵元孔径 8 间隔数 1 耦合介质 水 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 16 2.2.3 试验方法

将试件置于水中,将探头放置在工件上方,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.2.4 试验结果

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的28号晶元0°角进行控制,耦合监视波形如图4所示。

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图5所示。由图5可见,对该标样进行相控阵超声水浸C扫描检测,所制作的直径为5,3,2 mm,深度为5.25,3.50,1.75 mm的平底孔均能有效检出,且信噪比均在15 dB以上,该相控阵超声检测灵敏度满足中厚板中间部位缺陷检测的设备性能及钢板检测标准要求。即,该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

2.3 试验三

试验主要是针对厚板采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比分析。

2.3.1 试验标样

试件尺寸为300 mm×400 mm×60 mm,在试件中刻有ϕ2 mm的平底孔,深度分别1.5,15.0,45.0,58.5 mm,60°V形槽深度为58.2 mm,长度为15 mm以及直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,试验三标样结构示意如图6所示(槽及平底孔尺寸公差均为±0.05 mm)。

2.3.2 检测参数

试验三检测参数设置如表3所示。

Table 3. 试验三检测参数项目 参数 项目 参数 项目 参数 频带/MHz 5/7.5 参考声速/(m · s-1) 5 900 范围/mm 70 增益/dB 35 发射电压/V 50 脉冲宽度/ns 80 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 57 2.3.3 试验方法

将试件置于水中,将探头放置在距离工件表面24 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.3.4 试验结果

(1) 在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,耦合监视波形如图7所示,其中,5 MHz相控阵探头由28号晶元0°角进行控制,7.5 MHz探头由17号晶元0°角进行控制。

(2) 对该试件中深度分别为1.5,15.0,45.0,58.5 mm的ϕ2 mm平底孔进行纵波检测,不同频率相控阵探头的检测波形如图8所示。

图8中各分图的左图均表示5 MHz探头检测结果,右图表示7.5 MHz探头检测结果。如图8(a)所示,其中5 MHz探头由31号晶元在0°角上检测出,7.5 MHz探头由48号晶元在0°角上检测出,图8(b)~(d)类推。

(3)对该试件中深度为58.2 mm,长为15 mm,角度60°的V形槽采用不同频率的相控阵探头进行横波检测,检测波形如图9所示,其中5 MHz探头由24号晶元在15°角上检测出(左图),7.5 MHz探头由16号晶元在9°角上检测出(右图)。

(4)对该试件中从上至下直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,采用5 MHz探头对竖通孔进行一次横波和二次横波检测,得到的检测波形如图10所示,其中一次横波检测由12号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

(5)对该试件中离钢板板边3 mm处的ϕ1.6 mm竖通孔,利用5 MHz探头对其进行一次横波和二次横波检测,得到检测波形如图11所示,其中一次横波检测由15号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

综上,对于纵波检测区域,在60 mm板厚下,检测ϕ2 mm平底孔时,上下表面盲区均不大于1.5 mm,信噪比均不小于18 dB。在横波检测区域,对于60° V形槽,ϕ1.2,2.0,1.6,2.0,3.0 mm竖通孔,均能检测出,且钢板边部盲区不大于3 mm,分辨力不小于15 dB。即,漏报误报率均为0,缺陷检测重复性为100%,满足设备性能及钢板检测标准要求;该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

3. 结语

采用相控阵超声技术对中厚板材进行自动化检测,不仅可以满足各项检测技术指标,且相比于常规超声检测技术,具有以下优势:① 相控阵超声探头可随意控制聚焦深度、偏转角度、波束宽度,无需人工调节或更换探头;② 相控阵超声探头中采用多晶片探头进行快速顺序激励,其辐射声场相当于单晶片探头机械式连续位移和转向,更加提高了检测的可靠性;③ 针对不同的检测对象,可通过系统软件进行对应设置,而无需对探头进行调试操作;④ 多晶片超声波束的聚焦,提高了检测信噪比,可满足更高的检测要求。

-

Table 1 能获得ISO/TC 44/SC 5工作文件的委员会/分技术委员会

序号 技术委员会/分技术委员会 名称 1 ISO/TC 135 无损检测(Nondestructive testing) 2 ISO/TC 135/SC 3 超声检测(Ultrasonic testing) 3 ISO/TC 135/SC 5 射线检测(Radiographic testing) 4 ISO/TC 164 金属机械性能检测(Mechanical testing of metals) 5 ISO/TC 261 增材制造(Additive manufacturing) Table 2 能为ISO/TC 44/SC 5提供工作文件的分技术委员会/外部组织

序号 分技术委员会/外部组织 名称 1 IIW 国际焊接学会 2 ISO/TC 135/SC 3 超声检测(Ultrasonic testing) 3 ISO/TC 135/SC 5 射线检测(Radiographic testing) Table 3 ISO/DIS 17635:2023和ISO 17635:2016的技术性差异

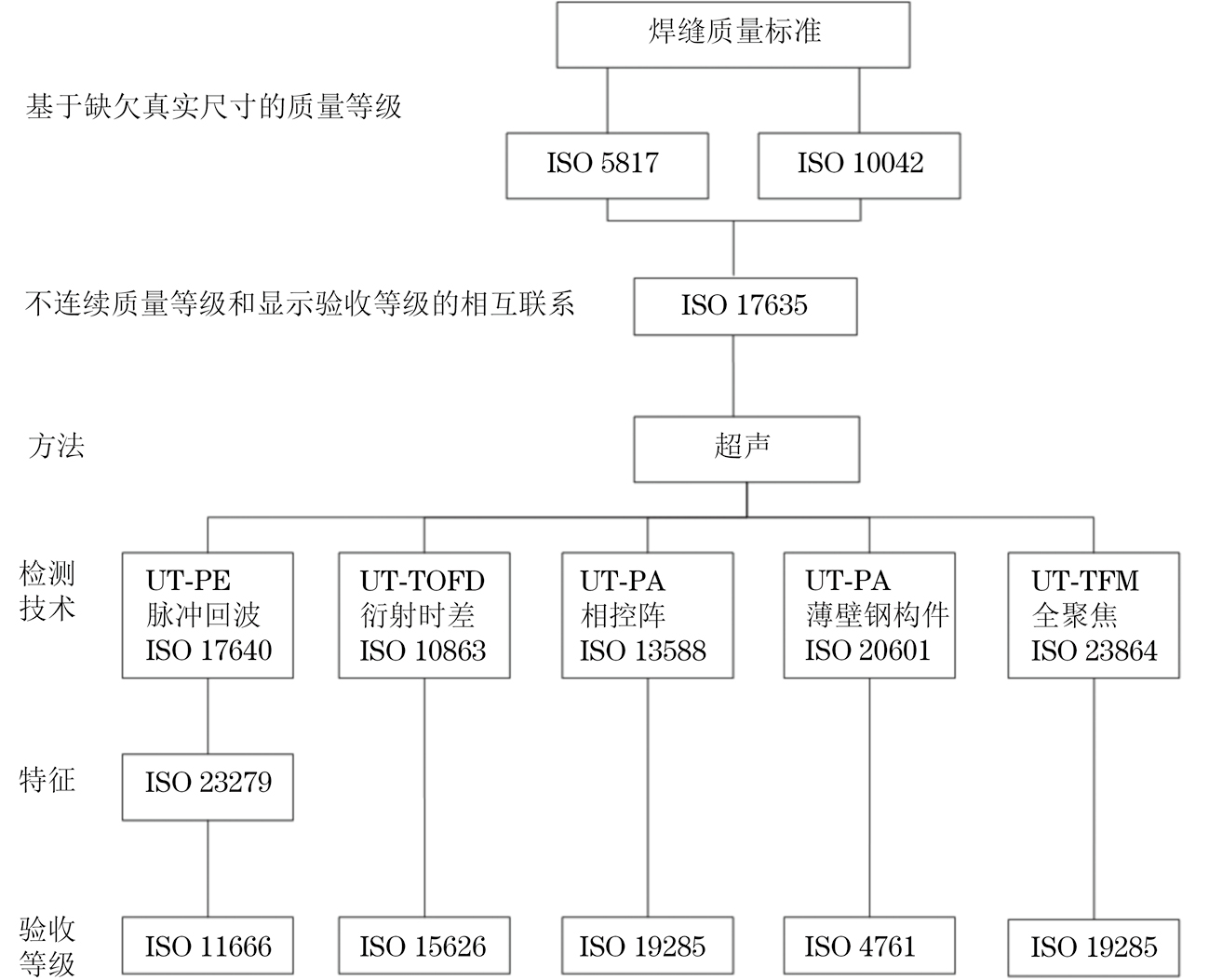

章节 ISO 17635:2016 ISO/DIS 17635:2023 2 规范性引用文件 引用20个ISO标准。焊缝质量ISO标准2个,无损检测人员资格鉴定ISO标准1个,焊缝无损检测(射线、涡流、磁粉、渗透、超声、目视检测)方法/验收ISO标准17个。 引用23个ISO标准。在2016版基础上增加薄壁钢构件自动相控阵检测标准(ISO 20601)及其验收标准(ISO 4761);增加全聚焦技术(TFM)检测标准(ISO 23864)。 3 术语 规定6个术语:4个检测方法/验收标准用的术语;提出“检测机构”和“检测批次”2个术语。 规定5个术语,删除“检测批次”术语。 4 缩略语 共规定6个无损检测方法(涡流、磁粉、渗透、射线、超声和目视)的缩略语 共规定15个无损检测方法或技术的缩略语。

新增射线检测5个技术的缩略语:

① 使用胶片的射线检测(RT-F);

② 数字射线检测(RT-D);

③ 使用存储磷光板的数字射线检测(RT-D using CR);

④ 使用数字探测器阵列的数字射线检测(RT-D using DDA);

⑤ 射线透视(RT-S)。

新增超声检测4个技术的缩略语:

① 使用脉冲回波技术的超声检测(UT-PE);

② 使用衍射时差技术的超声检测(UT-TOFD);

③ 使用相控阵技术的超声检测(UT-PA);

④ 使用全聚焦技术的超声检测(UT-TFM)。5.3 材料 包含钢、铝、铜、镍、钛及其合金焊缝的检测要求 删除铜及其合金的检测要求,应另行规定铜及其合金的检测要求。 8.1.1 总体要求 – 新增2条检测前的文件要求:

① 检测前,应获知各个检测方法标准规定的必要检测信息;

② 应明确规定验收条款。8.2.2 最终检测报告 列项 – 新增1条最终报告的要求:具有资格的负责人的签名和日期。 A.1 总则 新增1条要求: 通常进行焊缝无损检测时,应规定3个标准,即检测对象的焊缝质量等级、遵循焊缝质量等级的无损检测技术、基于无损检测技术的相关验收等级。 给出焊缝质量等级和无损检测标准的检测等级及其验收等级之间的关联 新增3个注:

① ISO 5817(钢及其合金)和ISO 10042(铝)与熔化焊缺陷分类ISO 6520-1关联;

② 电子束焊和激光焊缺陷等级指南见ISO 13919-1(钢及其合金)和ISO 13919-2(铝及其合金);

③ 铝合金的搅拌摩擦焊质量和检验要求见ISO 25239-5。A.7 标题 小节标题为“铁素体钢超声检测” 小节标题改为“低声衰减的金属材料”超声检测 A.7.1 通则 – 新增铝焊缝的超声检测表述:

① 截至目前,没有与ISO 10042(铝)关联的铝焊缝超声检测方法和验收等级的ISO标准;

② 表A.7~A.11仅适用于钢焊缝;

③ 钢焊缝的超声检测技术可以应用在铝焊缝,但缺失铝焊缝验收的ISO标准。A.7.5 薄壁钢构件相控阵检测 – 新增薄壁钢构件的相控阵检测要求。 A.7.6 使用全聚焦技术的超声检测 – 新增全聚焦技术的检测要求。 图 B.3 标准体系包含脉冲回波技术、衍射时差技术、相控阵技术 新增薄壁钢构件相控阵超声检测及其验收标准;新增全聚焦技术的检测及验收标准。 Table 4 6项国际标准及国家标准转化情况

序号 国际标准编号 国际标准名称 转化为国家标准状态 1 ISO 18211:2016 无损检测 地面管线及厂区管道轴向长距离导波检测(Non-destructive testing—Long-range inspection of above-ground pipelines and plant piping using guided wave testing with axial propagation) 2023年下达国家标准计划,起草阶段 2 ISO 19675:2017 无损检测 超声检测 相控阵超声检测(PAUT)校准试块规范[Non-destructive testing—Ultrasonic testing—Specification for a calibration block for phased array testing (PAUT)] GB/T 41114—2021,等同采用 3 ISO 23864:2021 焊缝无损检测 超声检测 自动全聚焦技术(TFM)和相关技术Non‐destructive testing of [welds—Ultrasonic testing—Use of automated total focusing technique (TFM) and related technologies] 2022年下达国家标准计划,批准阶段 4 ISO 23865:2021 无损检测 超声检测 全矩阵采集/全聚焦技术[(FMC/TFM)和相关技术Non-destructive testing—Ultrasonic testing—General use of full matrix capture/total focusing technique (FMC/TFM) and related technologies] 2022年下达国家标准计划,批准阶段 5 ISO 24497-1:2020 无损检测 磁记忆检测 第1部分:术语和通用要求(Non-destructive testing—Metal magnetic memory—Part 1: Vocabulary and general requirements) GB/T 26641—2021,等同采用 6 ISO 24497-2:2020 无损检测 金属磁记忆检测 第2部分:焊接接头检测(Non-destructive testing—Metal magnetic memory—Part 2: Inspection of welded joints) 2022年下达国家标准计划,批准阶段 Table 5 15项焊缝无损检测ASTM标准

序号 ASTM编号 ASTM标准名称 1 E1032-19 使用工业X射线胶片对焊接件进行射线照相检测标准规程(Standard practice for radiographic examination of weldments using industrial X-Ray film) 2 E1416-23 焊接件射线检测标准规程(Standard practice for radioscopic examination of weldments) 3 E390-20 钢熔化焊检测用标准参考射线底片(Standard reference radiographs for steel fusion welds) 4 E1648-20 铝熔化焊检测用标准参考射线底片(Standard reference radiographs for examination of aluminum fusion welds) 5 E1955-20 通过与分级的ASTM标准参考射线底片比较的钢焊缝射线照相检测(Standard radiographic examination for soundness of welds in steel by comparison to graded ASTM reference radiographs) 6 E749/E749M-17(2021) 连续焊接过程中声发射监测标准规程(Standard practice for acoustic emission monitoring during continuous welding) 7 E751/E751M-17(2022) 电阻点焊过程中声发射监测标准规程(Standard practice for acoustic emission monitoring during resistance spot-welding) 8 E2863-17 采用热加压法的焊接钢制球形容器声发射检测标准规程(Standard practice for acoustic emission examination of welded steel sphere pressure vessels using thermal pressurization) 9 E164-19 焊接件接触式超声检测标准规程(Standard practice for contact ultrasonic testing of weldments) 10 E273-20 焊接管和管件焊缝超声检测标准规程(Standard practice for ultrasonic testing of the weld zone of welded pipe and tubing) 11 E1961-16(2021) 环焊缝超声分区聚焦机械自动化扫查检测标准规程(Standard practice for mechanized ultrasonic testing of girth welds using zonal discrimination with focused search units) 12 E2700-20 焊缝接触式相控阵超声检测标准规程(Standard practice for contact ultrasonic testing of welds using phased arrays) 13 E426-16(2021) 钛、奥氏体不锈钢及近似合金无缝管和焊接管电磁(涡流)检测标准规程[Standard practice for electromagnetic (eddy current) examination of seamless and welded tubular products, titanium, austenitic stainless steel and similar alloys] 14 E2261/E2261M-17(2021) 焊缝交流电场测量技术检测标准规程(Standard practice for examination of welds using the alternating current field measurement technique) 15 E3052-21 碳钢焊缝涡流阵列检测标准规程(Standard practice for examination of carbon steel welds using an eddy current array) Table 6 8项焊缝无损检测日本工业标准(JIS)

序号 JIS编号 JIS标准名称 1 JIS Z 3060:2015 铁素体钢焊缝超声检测(Method for ultrasonic testing for welds of ferritic steel) 2 JIS Z 3062:2014 混凝土加固用变形钢筋气压焊缝超声检测及验收(Method and acceptance criteria of ultrasonic examination for gas pressure welds of deformed steel bars for concrete reinforcement) 3 JIS Z 3070:1998 铁素体钢焊缝自动超声检测(Methods for automatic ultrasonic testing for welds of ferritic steel) 4 JIS Z 3080:1995 铝板对接焊缝超声横波检测(Methods of ultrasonic angle beam examination for butt welds of aluminium plates) 5 JIS Z 3081:1994 铝管及管道焊缝超声横波检测(Methods of ultrasonic angle beam examination for welds of aluminium pipes and tubes) 6 JIS Z 3082:1995 铝板T型焊缝超声检测(Methods of ultrasonic examination for T type welds of aluminium plates) 7 JIS Z 3107:1993/AMENDMENT 1:2008 钛焊缝X射线检测(Methods of radiographic examination for titanium welds by X-ray) 8 JIS Z 3861:1979 焊缝射线检测资格认证标准规程(Standard qualification procedure for radiographic testing technique of welds) Table 7 焊缝超声检测国家标准

序号 标准编号 标准名称 采用或参考的国际或国外标准 1 GB/T 11345—2023 焊缝无损检测 超声检测 技术、检测等级和评定 ISO 17640:2018,IDT 2 GB/T 29711—2023 焊缝无损检测 超声检测 焊缝内部不连续的特征 ISO 23279:2017,IDT 3 GB/T 29712—2023 焊缝无损检测 超声检测 验收等级 ISO 11666:2018,IDT 4 GB/T 41115—2021 焊缝无损检测 超声检测 衍射时差技术(TOFD)的应用 ISO 10863:2020,IDT 5 GB/T 41116—2021 焊缝无损检测 衍射时差技术(TOFD)验收等级 ISO 15626:2018,IDT 6 GB/T 40733—2021 焊缝无损检测 超声检测 自动相控阵超声技术的应用 ISO 13588:2019,MOD 7 GB/T 40734—2021 焊缝无损检测 相控阵超声检测 验收等级 ISO 19285:2017,IDT 8 GB/T 43320—2023 焊缝无损检测 超声检测 薄壁钢构件自动相控阵技术的应用 ISO 20601:2018,IDT 9 GB/T 40732—2021 焊缝无损检测 超声检测 奥氏体钢和镍基合金焊缝检测 ISO 22825:2017,IDT 10 GB/T 41655—2022 无损检测 超声检测 焊接、轧制和爆炸复合覆层检测技术 ISO 17405:2014,MOD 11 正在批准 焊缝无损检测 薄壁钢构件相控阵超声检测 验收等级 ISO 4761:2022,IDT 12 正在批准 焊缝无损检测 超声检测 自动全聚焦技术(TFM) ISO 23864:2021,IDT Table 8 焊缝射线检测国家标准

序号 标准编号 标准名称 采用或参考的国际或国外标准 1 GB/T 3323.1—2019 焊缝无损检测 射线检测 第1部分:X和伽玛射线的胶片技术 ISO 17636-1:2013,MOD 2 GB/T 3323.2—2019 焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽玛射线技术 ISO 17636-2:2013,MOD 3 GB/T 37910.1—2019 焊缝无损检测 射线检测验收等级 第1部分:钢、镍、钛及其合金 ISO 10675-1:2016,MOD 4 GB/T 37910.2—2019 焊缝无损检测 射线检测验收等级 第2部分: 铝及铝合金 ISO 10675-2:2017,MOD 5 GB/T 36232—2018 焊缝无损检测 电子束焊接接头工业计算机层析成像(CT)检测方法 – Table 9 焊缝磁粉检测国家标准

序号 标准编号 标准名称 采用或参考的国际或国外标准 1 GB/T 26951—2011 焊缝无损检测 焊缝磁粉检测(该标准正在修订,国家标准计划项目号为20231665-T-604,等同采用标准ISO 17638:2016) ISO 17638:2003,MOD 2 GB/T 26952—2011 焊缝无损检测 焊缝磁粉检测 验收等级(该标准正在修订,国家标准计划项目号为20231679-T-604,等同采用ISO 23278:2016) ISO 23278:2006,MOD Table 10 焊缝渗透检测国家标准

序号 标准编号 标准名称 采用或参考国际或国外标准 1 GB/T 26953—2011 焊缝无损检测 焊缝磁粉检测 验收等级 ISO 23277:2006,MOD Table 11 焊缝涡流检测国家标准

序号 标准编号 标准名称 采用或参考的国际或国外标准 1 GB/T 26954—2024 焊缝无损检测 基于复平面分析的焊缝涡流检测 ISO 17643:2015,IDT 2 GB/T 39789—2021 焊缝无损检测 金属复合材料焊缝涡流视频集成检测方法 ISO 23277:2006,MOD Table 12 焊缝目视检测国家标准

序号 标准编号 标准名称 采用或参考的国际或国外标准 1 GB/T 32259—2015 焊缝无损检测 熔焊接头目视检测 ISO 17637:2003,MOD -

[1] 国家标准化管理委员会国际标准部 .企业参与国际标准化活动工作指南[M].北京:中国标准出版社,2006. [2] 丁杰,丁伟臣,丁兵 .ISO 17635:2010标准主要规定内容及其国内应用现状[J].无损检测,2016,38(8):68-71. [3] 中国标准化研究院国家标准馆 .国际标准化资料概览——国际/区域标准化组织篇[M].北京:中国质检出版社,中国标准出版社,2015. [4] 中国标准化研究院国家标准馆 .国际标准化资料概览——美国标准化组织篇(一):ANSI认可的标准制定组织[M].北京:中国质检出版社,中国标准出版社,2016. [5] 宋寅平 .国际标准化资料概览-日本专业协(学)会篇[M].北京:中国质检出版社,2014. [6] 国家标准化管理委员会 .《国家标准化发展纲要》解读[M].北京:中国标准出版社,2022.

下载:

下载: