Image recognition and enhancement of X-ray detection of weld defects based on deep learning

-

摘要:

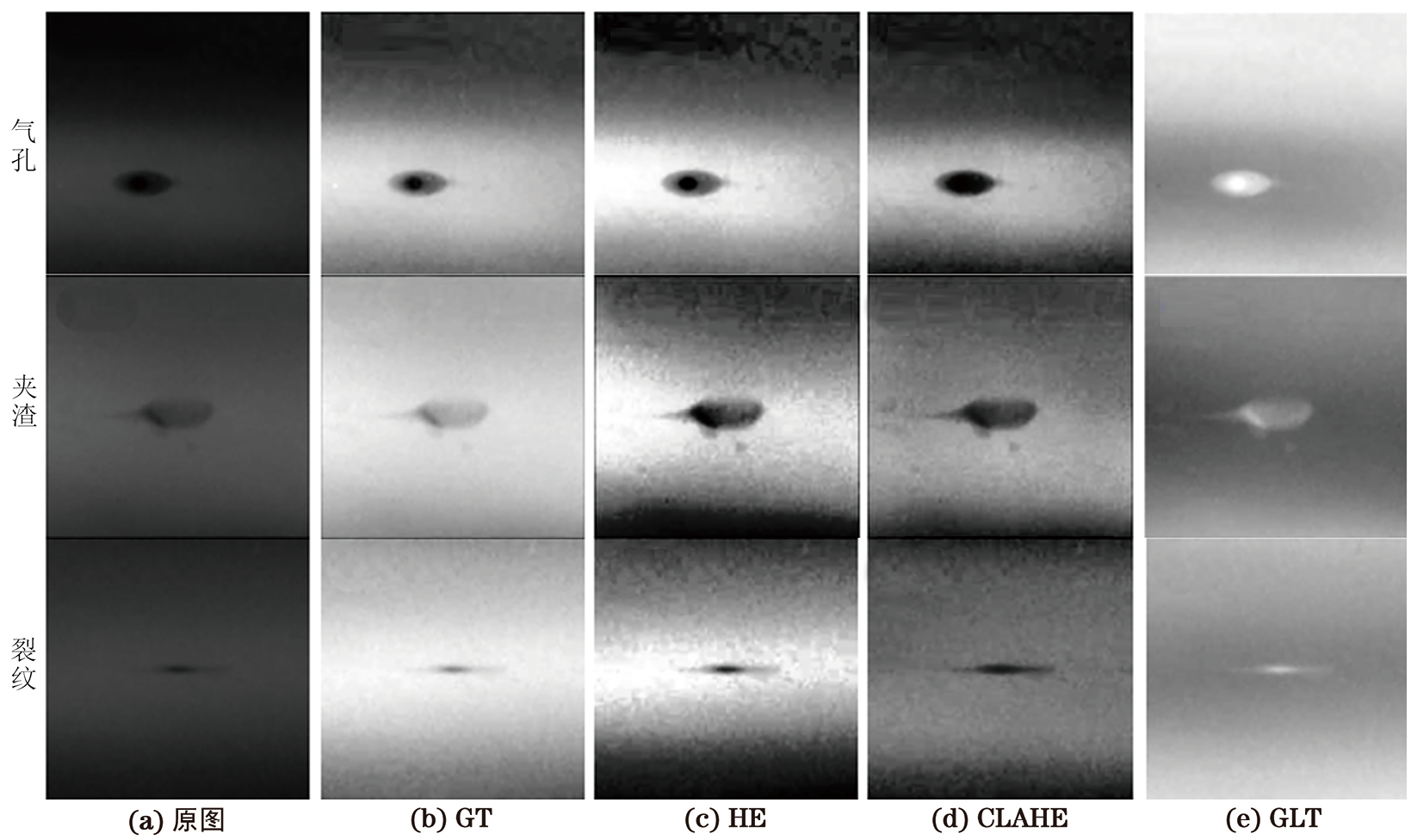

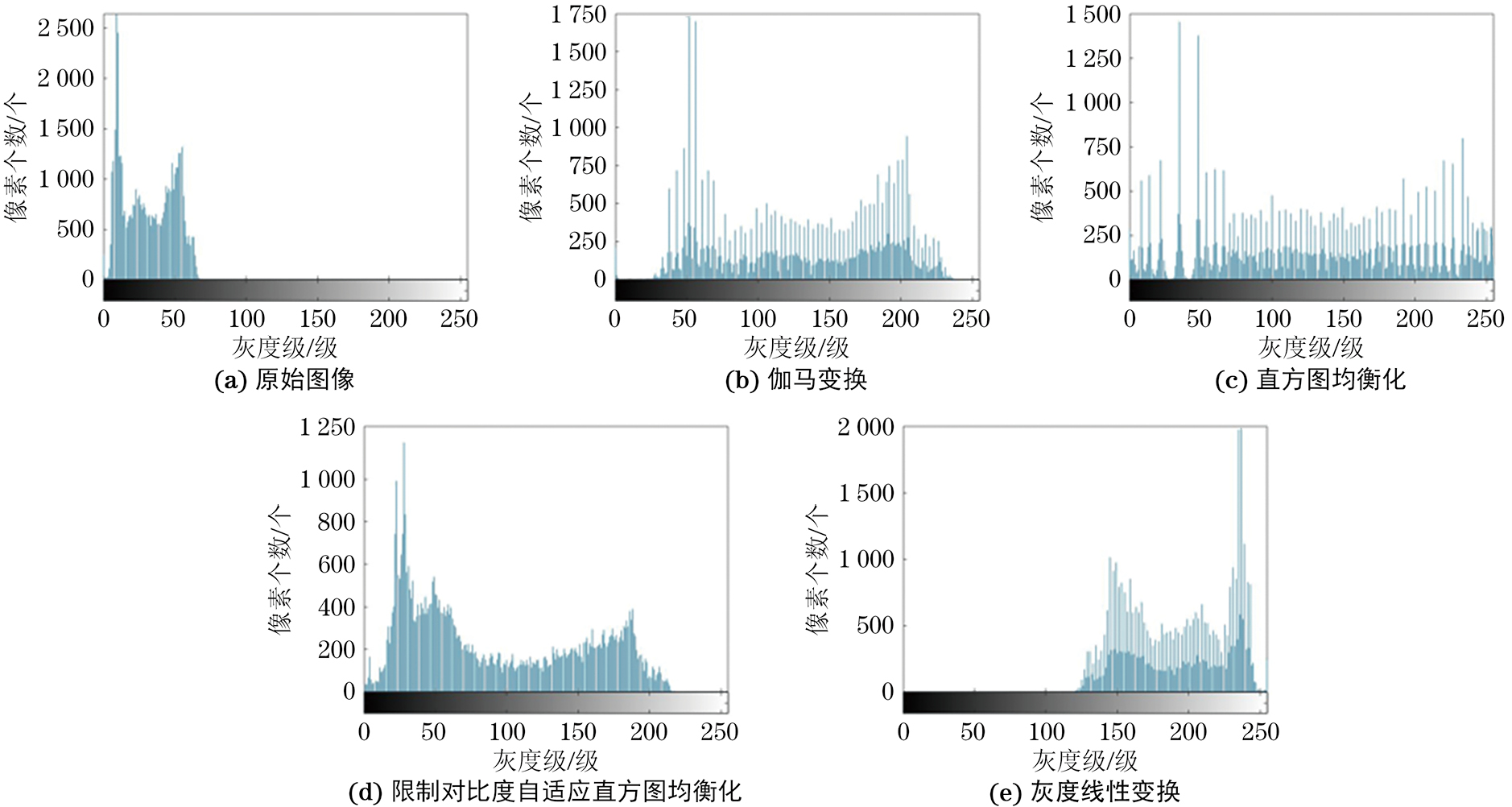

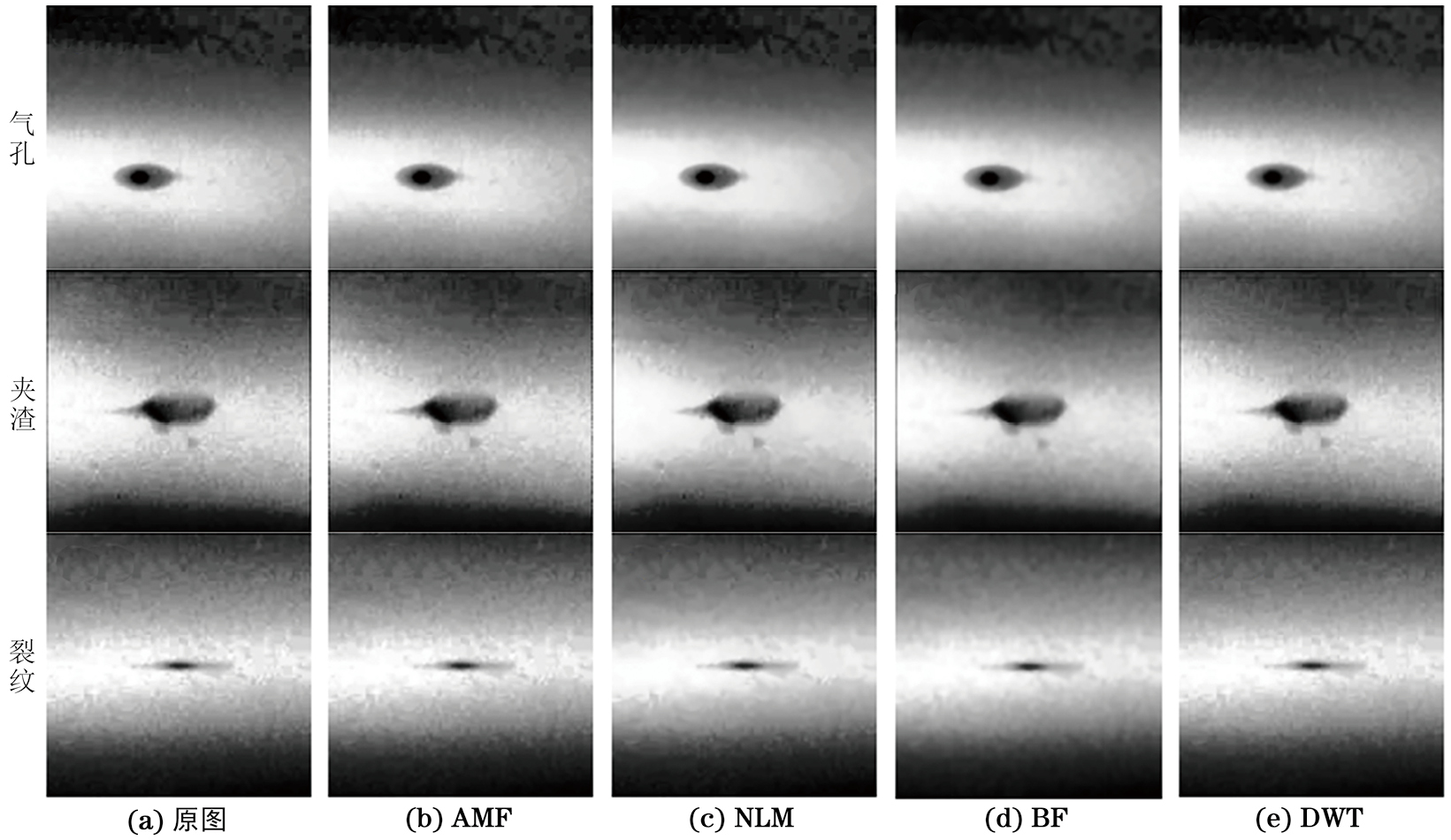

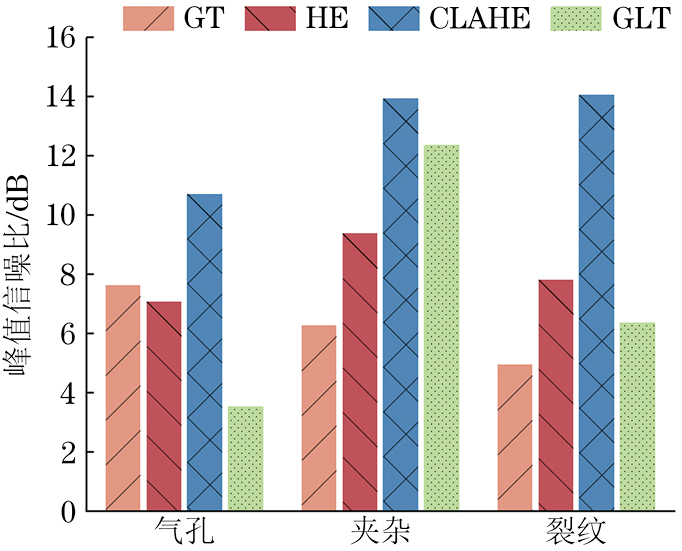

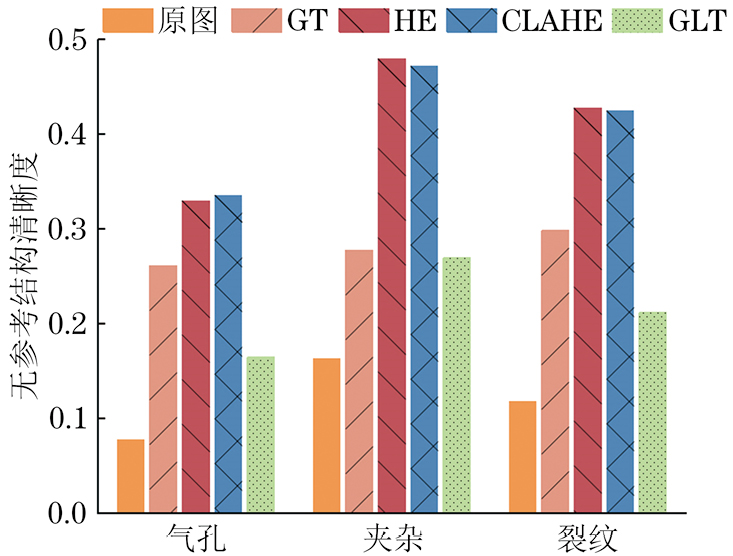

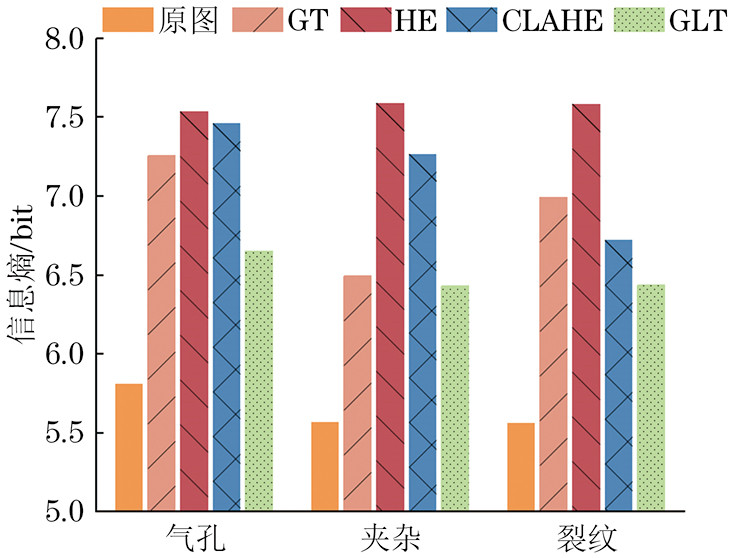

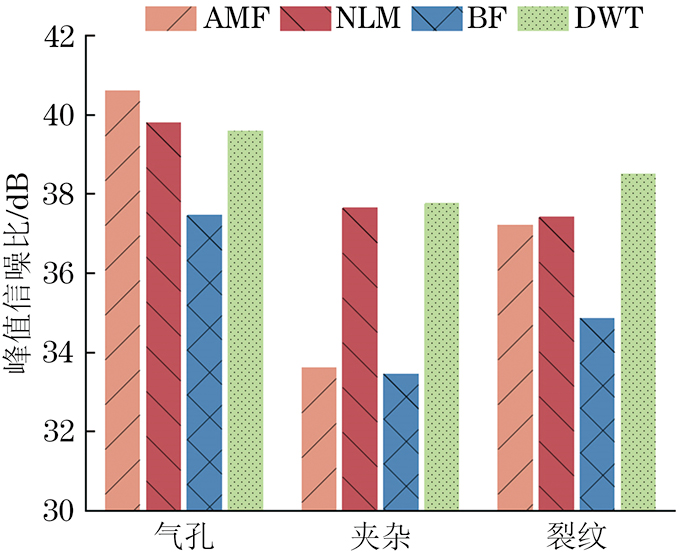

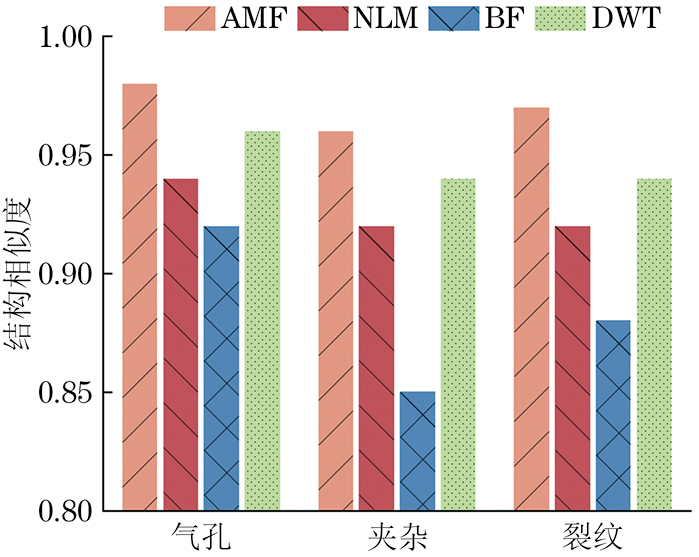

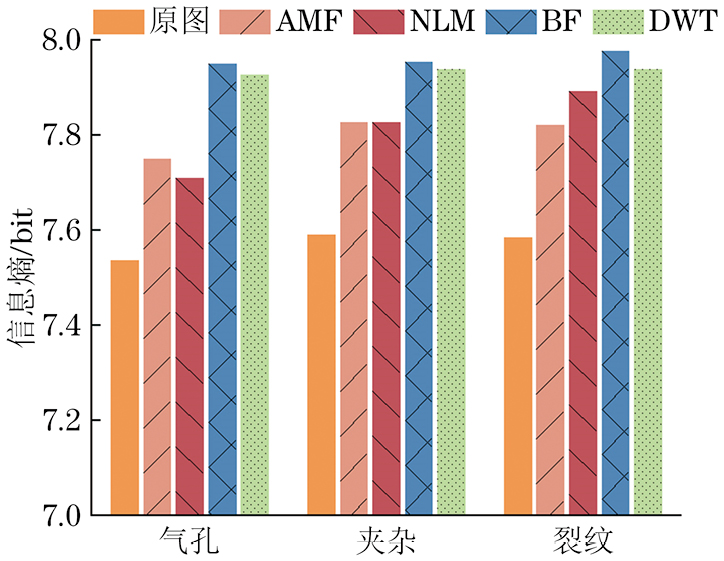

为了提高焊缝缺陷X射线图像识别的准确率,需要采用有效的图像增强技术,笔者研究了不同图像增强方法对焊缝图像质量的影响,用峰值信噪比、结构相似度、结构清晰度、信息熵等参数对图像增强质量进行评价。试验结果表明,直方图均衡化(HE)与限制对比度自适应直方图均衡化(CLAHE)有较好的对比度增强效果,非局部均值滤波(NLM)与小波降噪(DWT)的去噪综合表现较好。基于CLAHE-NLM的图像增强处理可以更有效地帮助深度学习模型进行焊缝缺陷分类识别,焊缝缺陷分类的准确率与F1值达97.6%和96.93%,相较于未增强处理的数据集提高了3.2%与5.23%。

Abstract:In order to enhance the accuracy of X-ray image recognition for weld seam defects, it is essential to employ effective image enhancement techniques. this study investigates investigated the impact of different image enhancement techniques on the quality of weld seam images. The parametersEvaluation metrics such as Peak Signal-to-Noise Ratio (PSNR), Structural Similarity Index (SSIM), Structural Clarity, and Information Entropy wereare employed to assess the quality of image enhancement. Experimental results indicated that histogram equalization (HE) and contrast-limited adaptive histogram equalization (CLAHE) exhibited superior contrast enhancement effects, while non-local means filtering (NLM) and discrete wavelet transform (DWT) performed well in noise reduction. Image enhancement processing based on CLAHE-NLM proveds to be more effective in assisting deep learning models for weld seam defect classification and recognition. The accuracy and F1 score of weld seam defect classification reached 97.6% and 96.93%, respectively, representing an improvement of 3.2% and 5.23% compared to the data set without enhancement preprocessing.

-

Keywords:

- image enhancement /

- deep learning /

- weld defect /

- X-ray

-

相控阵超声检测是近年来兴起且应用较多的无损检测技术,其主要优势是检测图像直观、检测速度快,发现缺陷的能力强、精度高[1-4]。该技术在制造业中的应用尤为广泛,常用来取代常规超声检测和射线检测等方式[5-6]。文章主要围绕以下3个方面进行介绍:① 针对中厚板上下表面盲区的相控阵超声检测;② 针对中厚板中间部位缺陷的检测,按照相关标准要求进行检测灵敏度的探讨;③ 针对厚板,采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比等试验。试验结果表明,相控阵超声检测技术能够100%覆盖钢板中心部位所有缺陷,检测准确度高,误报率低,重复性好;厚度检测钢板上下表面盲区不大于1.5 mm,板边最小盲区不大于3 mm,且检测速度快,成本低。

1. 相控阵超声技术检测原理

相控阵超声成像技术是通过控制换能器阵列中各阵元的激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,完成声成像的技术。由于相控阵阵元的延迟时间可动态改变,所以该技术的特性主要体现在声束角度可控和可动态聚焦两方面。

2. 相控阵超声检测技术的试验及分析

由于相控阵超声检测技术与常规超声检测技术相比具有诸多优势,且在制造业中相控阵超声检测应用案例也越来越多。目前,在电力、石化、石油、航天航空、军工等行业的压力容器焊接检测中已经大量采用相控阵超声检测技术,运用其特点提高了检测效率及质量控制。但该检测技术在压力容器原材料板材中的应用还较少,文章将以中厚板相控阵超声检测技术为例进行试验并分析。

2.1 试验一

试验主要针对中厚板上下表面盲区的相控阵超声检测进行分析。

2.1.1 试验标样

试件尺寸 (长×宽×厚,下同)为300 mm×200 mm×4 mm,在试件中刻有6处平底孔人工缺陷,尺寸(直径×深度)分别为:ϕ5 mm×3 mm,ϕ5 mm×2 mm,ϕ5 mm×1 mm,ϕ3 mm×3 mm,ϕ3 mm×2 mm,ϕ3 mm×1 mm。

2.1.2 检测参数

试验一检测参数设置如表1所示。

Table 1. 试验一检测参数项目 参数 项目 参数 项目 参数 频带/MHz 7.5 参考声速/(m · s-1) 5 900 范围/mm 16 增益/dB 13 发射电压/V 50 脉冲宽度/ns 80 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 阵元孔径 8 间隔数 1 耦合介质 水 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 30 2.1.3 试验方法

将试件置于水中,将探头放置在距离工件表面22 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.1.4 试验结果

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的5号晶元0°角进行控制,耦合监视波形如图1所示。

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图2所示。由图2可见,对300 mm×200 mm×4 mm标样进行相控阵超声水浸C扫检测,所制作的直径为3 mm和5 mm,深度分别为1,3,5 mm的平底孔均能有效检出,且信噪比均在15 dB以上,满足设备性能及钢板检测标准要求。即,该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测,能够保证钢板上下表面盲区在1 mm。

2.2 试验二

试验主要针对中厚板中间部位缺陷,按照相关标准要求进行检测灵敏度的分析。

2.2.1 试验标样

试件尺寸为250 mm×150 mm×7 mm,在试件中刻有6处平底孔人工缺陷,直径分别为5,3,2 mm,深度分别为3/4T,2/4T,1/4T(T为钢板厚度),即深度分别为5.25,3.50,1.75 mm,试验二标样外观如图3所示。

2.2.2 检测参数

试验二检测参数设置如表2所示。

Table 2. 试验二检测参数项目 参数 项目 参数 项目 参数 频带/MHz 7.5 参考声速/(m · s-1) 5 900 范围/mm 16 增益/dB 23 发射电压/V 50 脉冲宽度/ns 70 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 阵元孔径 8 间隔数 1 耦合介质 水 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 16 2.2.3 试验方法

将试件置于水中,将探头放置在工件上方,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.2.4 试验结果

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的28号晶元0°角进行控制,耦合监视波形如图4所示。

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图5所示。由图5可见,对该标样进行相控阵超声水浸C扫描检测,所制作的直径为5,3,2 mm,深度为5.25,3.50,1.75 mm的平底孔均能有效检出,且信噪比均在15 dB以上,该相控阵超声检测灵敏度满足中厚板中间部位缺陷检测的设备性能及钢板检测标准要求。即,该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

2.3 试验三

试验主要是针对厚板采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比分析。

2.3.1 试验标样

试件尺寸为300 mm×400 mm×60 mm,在试件中刻有ϕ2 mm的平底孔,深度分别1.5,15.0,45.0,58.5 mm,60°V形槽深度为58.2 mm,长度为15 mm以及直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,试验三标样结构示意如图6所示(槽及平底孔尺寸公差均为±0.05 mm)。

2.3.2 检测参数

试验三检测参数设置如表3所示。

Table 3. 试验三检测参数项目 参数 项目 参数 项目 参数 频带/MHz 5/7.5 参考声速/(m · s-1) 5 900 范围/mm 70 增益/dB 35 发射电压/V 50 脉冲宽度/ns 80 数字增益/dB 18 重复频率/kHz 5 检波类型 全检波 扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 57 2.3.3 试验方法

将试件置于水中,将探头放置在距离工件表面24 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

2.3.4 试验结果

(1) 在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,耦合监视波形如图7所示,其中,5 MHz相控阵探头由28号晶元0°角进行控制,7.5 MHz探头由17号晶元0°角进行控制。

(2) 对该试件中深度分别为1.5,15.0,45.0,58.5 mm的ϕ2 mm平底孔进行纵波检测,不同频率相控阵探头的检测波形如图8所示。

图8中各分图的左图均表示5 MHz探头检测结果,右图表示7.5 MHz探头检测结果。如图8(a)所示,其中5 MHz探头由31号晶元在0°角上检测出,7.5 MHz探头由48号晶元在0°角上检测出,图8(b)~(d)类推。

(3)对该试件中深度为58.2 mm,长为15 mm,角度60°的V形槽采用不同频率的相控阵探头进行横波检测,检测波形如图9所示,其中5 MHz探头由24号晶元在15°角上检测出(左图),7.5 MHz探头由16号晶元在9°角上检测出(右图)。

(4)对该试件中从上至下直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,采用5 MHz探头对竖通孔进行一次横波和二次横波检测,得到的检测波形如图10所示,其中一次横波检测由12号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

(5)对该试件中离钢板板边3 mm处的ϕ1.6 mm竖通孔,利用5 MHz探头对其进行一次横波和二次横波检测,得到检测波形如图11所示,其中一次横波检测由15号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

综上,对于纵波检测区域,在60 mm板厚下,检测ϕ2 mm平底孔时,上下表面盲区均不大于1.5 mm,信噪比均不小于18 dB。在横波检测区域,对于60° V形槽,ϕ1.2,2.0,1.6,2.0,3.0 mm竖通孔,均能检测出,且钢板边部盲区不大于3 mm,分辨力不小于15 dB。即,漏报误报率均为0,缺陷检测重复性为100%,满足设备性能及钢板检测标准要求;该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

3. 结语

采用相控阵超声技术对中厚板材进行自动化检测,不仅可以满足各项检测技术指标,且相比于常规超声检测技术,具有以下优势:① 相控阵超声探头可随意控制聚焦深度、偏转角度、波束宽度,无需人工调节或更换探头;② 相控阵超声探头中采用多晶片探头进行快速顺序激励,其辐射声场相当于单晶片探头机械式连续位移和转向,更加提高了检测的可靠性;③ 针对不同的检测对象,可通过系统软件进行对应设置,而无需对探头进行调试操作;④ 多晶片超声波束的聚焦,提高了检测信噪比,可满足更高的检测要求。

-

Table 1 采用不同图像增强方法的焊缝缺陷X射线检测图像分类结果比较

图像增强方法 准确率 精确率 召回率 F1值 原图 94.40 92.61 91.26 91.70 CLAHE 96.00 94.29 92.06 93.10 CLAHE+AMF 96.00 96.70 93.25 94.87 CLAHE+BF 95.20 96.3 91.66 93.82 CLAHE+NLM 97.60 98.84 95.24 96.93 CLAHE+DWT 96.00 98.11 92.06 94.79 HE 92.80 94.04 86.90 89.88 HE+AMF 93.60 95.65 87.30 90.81 HE+BF 91.20 91.26 86.10 88.11 HE+NLM 94.40 94.50 88.89 91.42 HE+DWT 95.20 96.35 90.48 93.13 -

[1] VILAR R ,ZAPATA J ,RUIZ R .An automatic system of classification of weld defects in radiographic images[J].NDT & E International,2009,42(5):467-476. [2] ZHANG Z F ,WEN G R ,CHEN S B .Weld image deep learning-based on-line defects detection using convolutional neural networks for Al alloy in robotic arc welding[J].Journal of Manufacturing Processes,2019,45:208-216. [3] KHUMAIDI A, YUNIARNO E M, PURNOMO M HWelding defect classification based on convolution neural network (CNN) and Gaussian kernel2017 International Seminar on Intelligent Technology and Its Applications (ISITIA)Surabaya,IndonesiaIEEE2017KHUMAIDI A ,YUNIARNO E M ,PURNOMO M H .Welding defect classification based on convolution neural network (CNN) and Gaussian kernel[C]//2017 International Seminar on Intelligent Technology and Its Applications (ISITIA).Surabaya,Indonesia:IEEE,2017. [4] 李超,孙俊 .基于机器视觉方法的焊缝缺陷检测及分类算法[J].计算机工程与应用,2018,54(6):264-270. [5] BOSSE S ,MANIRY D ,MULLER K R ,et al .Deep neural networks for No-reference and full-reference image quality assessment[J].IEEE Transactions on Image Processing:a Publication of the IEEE Signal Processing Society,2018,27(1):206-219. [6] HOU W H ,WEI Y ,GUO J ,et al .Automatic detection of welding defects using deep neural network[J].Journal of Physics:Conference Series,2018,933:012006. [7] RAHMAN T ,KHANDAKAR A ,QIBLAWEY Y ,et al .Exploring the effect of image enhancement techniques on COVID-19 detection using chest X-ray images[J].Computers in Biology and Medicine,2021,132:104319. [8] 张文璐工业X射线图像增强算法的研究太原中北大学2022张文璐. 工业X射线图像增强算法的研究[D]. 太原:中北大学,2022. [9] DIWAKAR M ,KUMAR M .A review on CT image noise and its denoising[J].Biomedical Signal Processing and Control,2018,42:73-88. [10] HOU W H ,WEI Y ,JIN Y ,et al .Deep features based on a DCNN model for classifying imbalanced weld flaw types[J].Measurement,2019,131:482-489. [11] 周冲基于梯度场的工业X射线图像增强及算法加速研究太原中北大学2020周冲 .基于梯度场的工业X射线图像增强及算法加速研究[D].太原:中北大学,2020. [12] ZHANG L ,ZHANG Y J ,DAI B C ,et al .Welding defect detection based on local image enhancement[J].IET Image Processing,2019,13(13):2647-2658. [13] 辛晨基于图像处理的工业X射线探伤关键技术研究西安西安电子科技大学2014辛晨 .基于图像处理的工业X射线探伤关键技术研究[D].西安:西安电子科技大学,2014. [14] 朱凯,李理,张彤,等 .视觉Transformer在低级视觉领域的研究综述[J].计算机工程与应用,2024,60(4):39-56. [15] 赵云龙,葛广英 .智能图像处理:Python和OpenCV实现[M].北京:机械工业出版社,2022. [16] HWANG H ,HADDAD R A .Adaptive Median filters:new algorithms and results[J].IEEE Transactions on Image Processing:a Publication of the IEEE Signal Processing Society,1995,4(4):499-502. [17] BUADES A,COLL B,MOREL J MA non-local algorithm for image denoising2005 IEEE Computer Society Conference on Computer Vision and Pattern Recognition (CVPR'05)San Diego,CA,USAIEEE2005BUADES A ,COLL B ,MOREL J M .A non-local algorithm for image denoising[C]//2005 IEEE Computer Society Conference on Computer Vision and Pattern Recognition (CVPR'05).San Diego,CA,USA:IEEE,2005. [18] TOMASI C,MANDUCHI RBilateral filtering for gray and color imagesSixth International Conference on Computer VisionBombay,IndiaIEEE1998TOMASI C ,MANDUCHI R .Bilateral filtering for gray and color images[C]//Sixth International Conference on Computer Vision.Bombay,India:IEEE,1998. [19] WANG Z ,BOVIK A C ,SHEIKH H R ,et al .Image quality assessment:from error visibility to structural similarity[J].IEEE Transactions on Image Processing:a Publication of the IEEE Signal Processing Society,2004,13(4):600-612. [20] 谢小甫,周进,吴钦章. 一种针对图像模糊的无参考质量评价指标[J]. 计算机应用,2010,30(4):921-924.

下载:

下载: